Jaké jsou kroky pro kování v kovárně?

2022-03-28

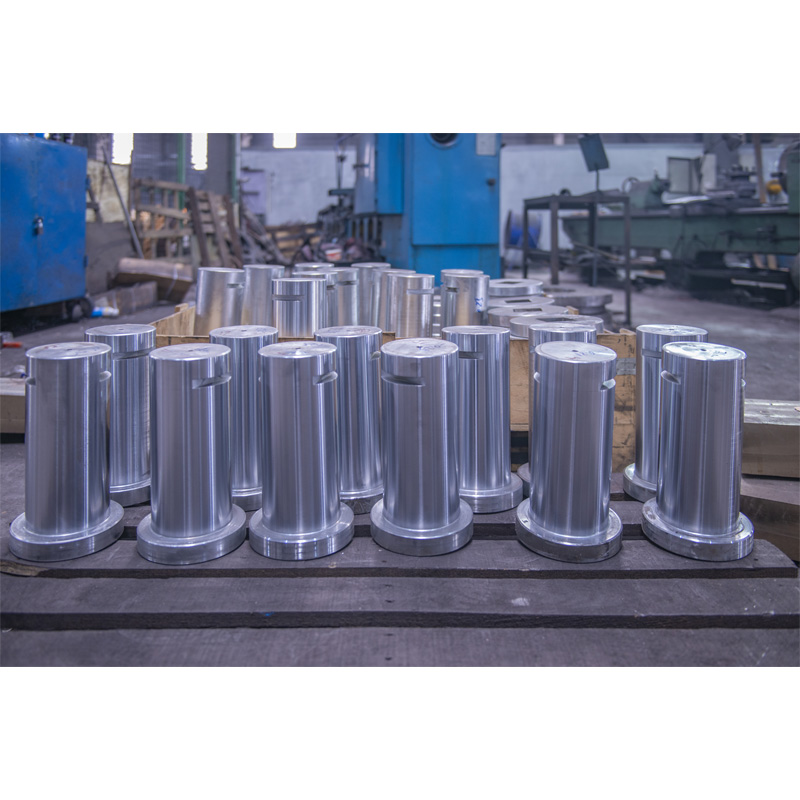

Kroky procesu kování jsou následující. Výpočet a vysekávání je jedním z důležitých odkazů pro zlepšení míry využití materiálu a realizaci konečné úpravy polotovaru. Příliš mnoho materiálu nejen způsobuje plýtvání, ale také zhoršuje opotřebení a spotřebu energie. Pokud zaclonění nezanechá malou rezervu, zvýší se obtížnost úpravy procesu a zvýší se míra odmítnutí. Kromě toho má kvalita řezné čelní plochy také vliv na proces a kvalitu kování.

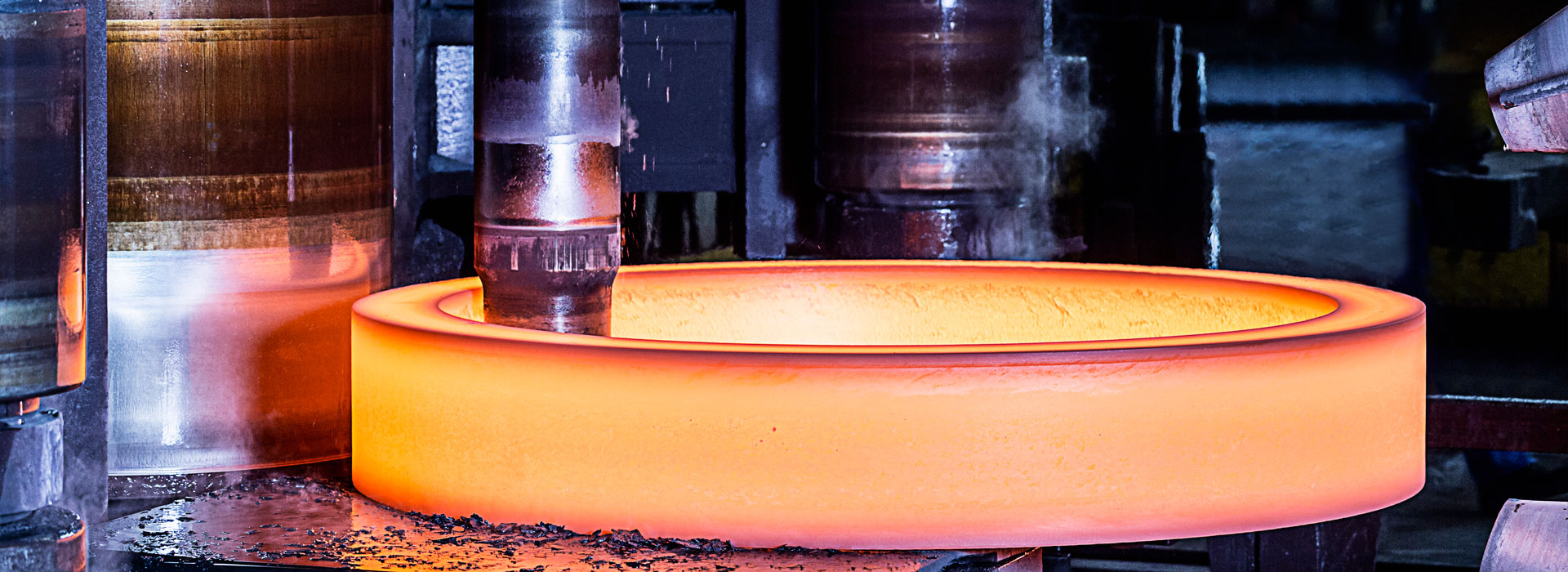

Účelem ohřevu je snížit deformační sílu kování a zlepšit plasticitu kovu. Zahřívání ale přináší i řadu problémů, jako je oxidace, dekarbonizace, přehřívání a hoření. Přesné řízení počáteční a konečné teploty kování má velký vliv na strukturu a vlastnosti výrobku.

Ohřev plamenné pece má výhody nízké ceny, silné použitelnosti, ale doba ohřevu je dlouhá, snadno se provádí oxidace a dekarbonizace, pracovní podmínky se také musí neustále zlepšovat. Elektroindukční ohřev má výhody rychlého ohřevu a menší oxidace, ale má špatnou přizpůsobivost tvaru, velikosti a změně materiálu produktu.

Výkovek se vyrábí působením vnější síly, takže správný výpočet deformační síly je základem pro výběr zařízení a kontroly zápustky. Analýza napětí a deformace deformovaného tělesa je také nezbytná pro optimalizaci procesu a kontrolu mikrostruktury a vlastností výkovků.

Hlavní metody analýzy deformační síly jsou metoda hlavního namáhání, která není příliš striktní, ale relativně jednoduchá a intuitivní a dokáže vypočítat celkový tlak a rozložení napětí na kontaktní ploše mezi obrobkem a nástrojem.

Účelem ohřevu je snížit deformační sílu kování a zlepšit plasticitu kovu. Zahřívání ale přináší i řadu problémů, jako je oxidace, dekarbonizace, přehřívání a hoření. Přesné řízení počáteční a konečné teploty kování má velký vliv na strukturu a vlastnosti výrobku.

Ohřev plamenné pece má výhody nízké ceny, silné použitelnosti, ale doba ohřevu je dlouhá, snadno se provádí oxidace a dekarbonizace, pracovní podmínky se také musí neustále zlepšovat. Elektroindukční ohřev má výhody rychlého ohřevu a menší oxidace, ale má špatnou přizpůsobivost tvaru, velikosti a změně materiálu produktu.

Výkovek se vyrábí působením vnější síly, takže správný výpočet deformační síly je základem pro výběr zařízení a kontroly zápustky. Analýza napětí a deformace deformovaného tělesa je také nezbytná pro optimalizaci procesu a kontrolu mikrostruktury a vlastností výkovků.

Hlavní metody analýzy deformační síly jsou metoda hlavního namáhání, která není příliš striktní, ale relativně jednoduchá a intuitivní a dokáže vypočítat celkový tlak a rozložení napětí na kontaktní ploše mezi obrobkem a nástrojem.

Metoda skluzu je přísná pro problémy s rovinným přetvořením a je intuitivnější řešit rozložení napětí pro lokální deformaci vysokých dílů, ale rozsah její aplikace je úzký. Metoda horní meze může poskytnout nadhodnocené zatížení a prvek horní meze může také předpovídat změnu tvaru obrobku během deformace.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy