Optimalizace procesu kování vřetenových výkovků

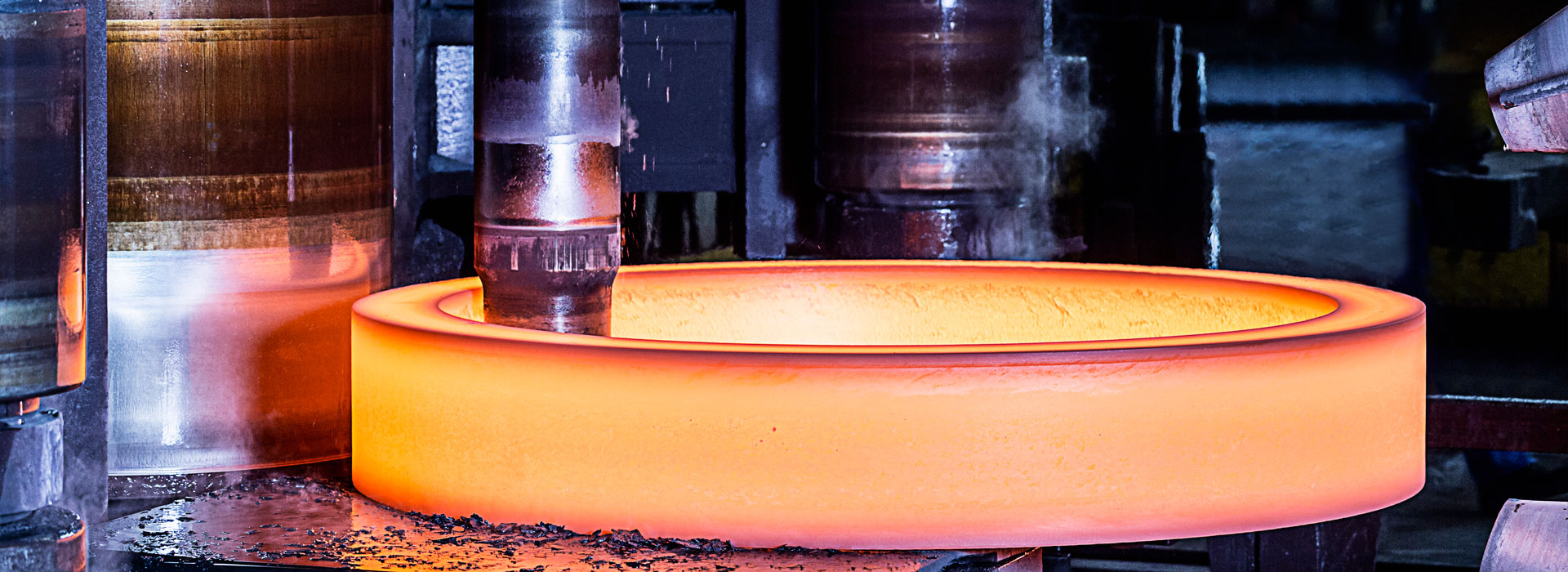

Vřetenové výkovkyjsou důležité výkovky v zařízeních hydraulických elektráren, požadavky na kvalitu jsou velmi přísné, zda se vyhnout problémům v procesu kování přímo souvisí s jeho kvalitou. Podle skutečných výrobních zkušeností tento dokument provedl podrobnou analýzu vzhledu konkávního jádra čelní plochy před kováním a optimalizoval proces kování.

1. Charakteristiky tvaru vřetenových výkovků

Charakteristiky tvaru výkovku vřetena: průměr příruby konce trysky je velký, střední část průměru je malá, pokles průměru je velký, konec trysky průměr kruhu, malá délka.

2. Proces kování před optimalizací

Původní proces deformace procesu kování je: lisovací čelist, vyřazení řezané trysky

3. Analýza příčin

(1) konečný průměr příruby je větší, druhé pěchování, omezeno vysokým poměrem průměru, KD dlouhý tah menšího čela redukčního sochoru shuikou bez účinného břicha bubnu, ploché čelní čelo, dlouhý tah na cestě, s kulatým koncem trysky a přívody jsou relativně menší, tlak nemůže být přenesen do jádra, takže čelo trysky tvoří duté srdce.

(2) Kovadlina používaná pro tažení a řezání materiálu není v procesu jasně specifikována. Šířka ploché kovadliny je 1200 mm a 850 mm, která se obvykle používá v našem hydraulickém lisu 150 MN. Velikost požární deformace hotového výrobku je velká.

(3) Když se teplota sochoru blíží spodní hranici rozsahu teplot kování, sníží se míra stlačení, aby se zabránilo prasknutí sochoru. V tomto případě bude tvorba konkávního jádra na čelní ploše zhoršena tažením a zaslepováním.

4. Optimalizace procesů

S ohledem na výše uvedené problémy jsme optimalizovali proces kování. Optimalizovaný proces je následující:

Zavřít ústa, řez vodou

(1) Navrhněte speciální pěchovací krycí desku, nová krycí deska má uprostřed otvor, kontaktní plocha s přířezem je obloukový přechod a kontaktní plocha s krycí deskou je velké břicho bubnu, když se přířez pěchuje, který může účinně zabránit konkávnímu jádrovému fenoménu prázdné čelní plochy po tažení.

(2) Po druhém pěchování přímo používá 1200 mm kovadlinu ve tvaru V k nakreslení délky a řezný konec nástavce se natáhne na vhodnou velikost, aby se zajistilo, že malá příruba konce nálitku hotový výrobek má dostatečnou deformaci, aby se zabránilo velké deformaci hotového výrobku a nízké teplotě řezného materiálu a zajistilo se, že hotový výrobek bude vykován hned napoprvé.

(3) Pro vypalování hotového výrobku se k tažení a řezání materiálu používá kovadlina ve tvaru V 850 mm a délka řezného materiálu na konci trysky odpovídá H /D⥠0,3 (h je řezání délka, D je průměr polotovaru) a H /L⥠2/3, (h je délka řezu, L je šířka hlavy kladiva), vyberte relativně úzkou 850mm kovadlinu ve tvaru V, relativní posuv se zvýší, zajistěte Vzhledem k tomu, že na konci trysky není žádné zjevné konkávní jádro, je řezná délka konce trysky zkrácena asi o 300 mm.

1. Charakteristiky tvaru vřetenových výkovků

Charakteristiky tvaru výkovku vřetena: průměr příruby konce trysky je velký, střední část průměru je malá, pokles průměru je velký, konec trysky průměr kruhu, malá délka.

2. Proces kování před optimalizací

Původní proces deformace procesu kování je: lisovací čelist, vyřazení řezané trysky

3. Analýza příčin

(1) konečný průměr příruby je větší, druhé pěchování, omezeno vysokým poměrem průměru, KD dlouhý tah menšího čela redukčního sochoru shuikou bez účinného břicha bubnu, ploché čelní čelo, dlouhý tah na cestě, s kulatým koncem trysky a přívody jsou relativně menší, tlak nemůže být přenesen do jádra, takže čelo trysky tvoří duté srdce.

(2) Kovadlina používaná pro tažení a řezání materiálu není v procesu jasně specifikována. Šířka ploché kovadliny je 1200 mm a 850 mm, která se obvykle používá v našem hydraulickém lisu 150 MN. Velikost požární deformace hotového výrobku je velká.

(3) Když se teplota sochoru blíží spodní hranici rozsahu teplot kování, sníží se míra stlačení, aby se zabránilo prasknutí sochoru. V tomto případě bude tvorba konkávního jádra na čelní ploše zhoršena tažením a zaslepováním.

4. Optimalizace procesů

S ohledem na výše uvedené problémy jsme optimalizovali proces kování. Optimalizovaný proces je následující:

Zavřít ústa, řez vodou

(1) Navrhněte speciální pěchovací krycí desku, nová krycí deska má uprostřed otvor, kontaktní plocha s přířezem je obloukový přechod a kontaktní plocha s krycí deskou je velké břicho bubnu, když se přířez pěchuje, který může účinně zabránit konkávnímu jádrovému fenoménu prázdné čelní plochy po tažení.

(2) Po druhém pěchování přímo používá 1200 mm kovadlinu ve tvaru V k nakreslení délky a řezný konec nástavce se natáhne na vhodnou velikost, aby se zajistilo, že malá příruba konce nálitku hotový výrobek má dostatečnou deformaci, aby se zabránilo velké deformaci hotového výrobku a nízké teplotě řezného materiálu a zajistilo se, že hotový výrobek bude vykován hned napoprvé.

(3) Pro vypalování hotového výrobku se k tažení a řezání materiálu používá kovadlina ve tvaru V 850 mm a délka řezného materiálu na konci trysky odpovídá H /D⥠0,3 (h je řezání délka, D je průměr polotovaru) a H /L⥠2/3, (h je délka řezu, L je šířka hlavy kladiva), vyberte relativně úzkou 850mm kovadlinu ve tvaru V, relativní posuv se zvýší, zajistěte Vzhledem k tomu, že na konci trysky není žádné zjevné konkávní jádro, je řezná délka konce trysky zkrácena asi o 300 mm.

Předchozí:Jak zvolit děrování při kování?

Odeslat dotaz

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy