Výzkum procesu tváření výkovků pístnice s hlubokými dírami

Víte, jak probíhá proces tváření pístnice s hlubokým otvoremvýkovkyje studován? Pojďme vám to představit.

Výkovky pro pístní tyče jsou široce používány v automobilech, kompresorech, hydraulických zvedacích zařízeních a dalších příležitostech, jejich pracovní prostředí je složité při provádění vratného pohybu, nejen pro nesení zatížení a nárazového zatížení a vratné vnější práce při určité rychlosti. Jeho výkon souvisí s běžným provozem zařízení a osobní bezpečností personálu, zvláště důležité je, jak zlepšit technologii zpracování pístnice, aby se co nejvíce zlepšily mechanické vlastnosti a životnost pístnice.

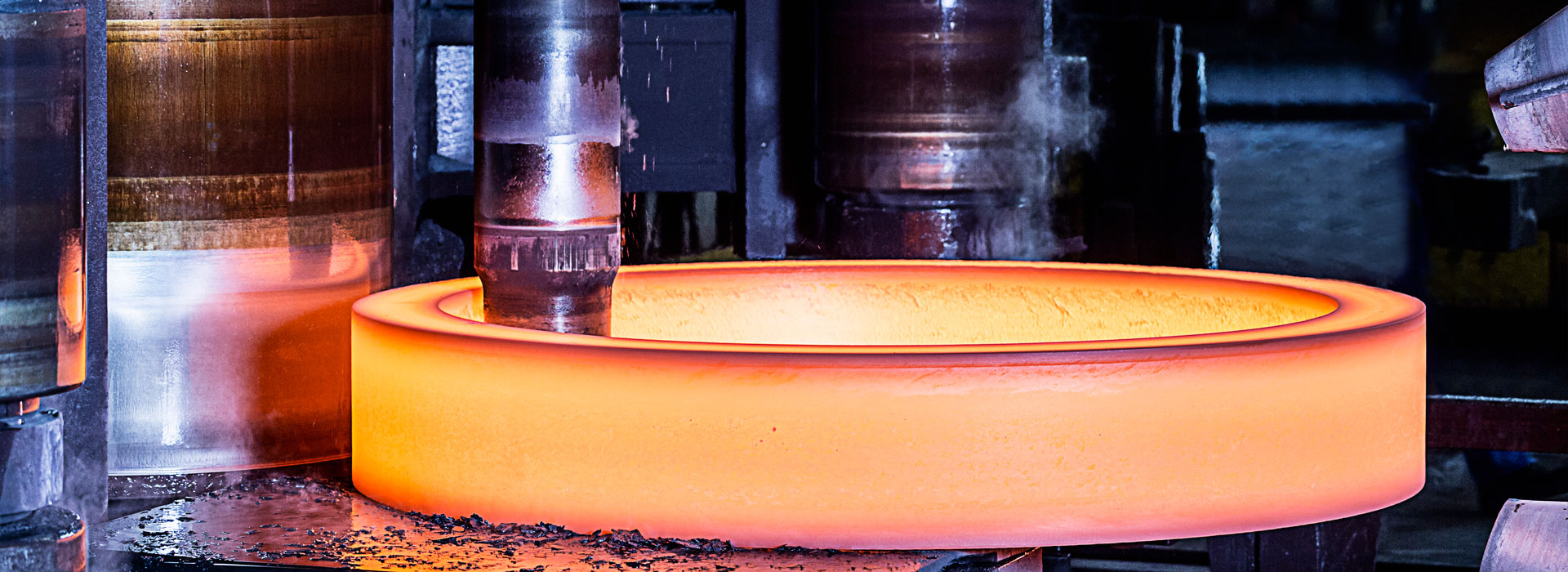

Výkovky pro pístnice jsou osově symetrické výkovky s hlubokými slepými otvory. Tradiční procesy výroby takových výkovků zahrnují obrábění, odlévání a volné kování. Mechanické vlastnosti dílů vyráběných tradiční technologií je nejen obtížné zaručit, ale mají také mnoho problémů, jako je nízká míra využití materiálu. Jako metoda síťového blízkého tváření překonává extruze za tepla mnoho nedostatků tradiční technologie, ale stále existují určité nedostatky při tváření výkovků pístnice s hlubokými otvory, jako je nerovnoměrné rozložení teplotního pole razníku a nedostatečné plnění výkovků.

Proces vytlačování za tepla výkovků pístnice s hlubokými otvory je studován pomocí numerické simulace a fyzikálního experimentu. V tomto článku jsou analyzovány strukturální charakteristiky výkovků pístnice s hlubokými otvory a vliv jednokrokového procesu vytlačování na kvalitu tváření, teplotní pole zápustky a tvářecí sílu výkovků je analyzován pomocí softwaru konečných prvků DEFORM-3D. Kromě toho byl v příspěvku také proveden fyzikální experiment na jednokrokovém procesu vytlačování a výsledky simulace byly porovnány s výsledky fyzikálního experimentu, čímž byla ověřena správnost numerické simulace. Vliv různých parametrů procesu na tváření výkovku byl studován metodou jednofaktorové rotace. Zaměření na stav nedostatečného plnění výkovků v procesu jednoduchého protlačování byl zaveden dvoustupňový proces tváření pro návrh dvou druhů předem vyrobených tvarů kuželového dna a byla provedena numerická simulační analýza na různých tvarech a velikostech kuželového dna předem vyrobených ingotů. a byly získány přiměřené tvary a velikosti kuželového dna předem vyrobených sochorů. S cílem vyřešit problém, že během vytlačování výkovků pístnice s hlubokými otvory může snadno dojít k selhání lisovníku, jsou analyzovány příčiny selhání zápustky a je stanoveno kritérium postupného vytlačování. Kromě toho, podle stanovených kritérií kroku, přičemž se jako výzkumný objekt vzal tvářecí razník výkovků pístnice, byl použit software konečných prvků DEFORM-2D ke stanovení přiměřených dob krokového vytlačování.

Výkovky pro pístní tyče jsou široce používány v automobilech, kompresorech, hydraulických zvedacích zařízeních a dalších příležitostech, jejich pracovní prostředí je složité při provádění vratného pohybu, nejen pro nesení zatížení a nárazového zatížení a vratné vnější práce při určité rychlosti. Jeho výkon souvisí s běžným provozem zařízení a osobní bezpečností personálu, zvláště důležité je, jak zlepšit technologii zpracování pístnice, aby se co nejvíce zlepšily mechanické vlastnosti a životnost pístnice.

Výkovky pro pístnice jsou osově symetrické výkovky s hlubokými slepými otvory. Tradiční procesy výroby takových výkovků zahrnují obrábění, odlévání a volné kování. Mechanické vlastnosti dílů vyráběných tradiční technologií je nejen obtížné zaručit, ale mají také mnoho problémů, jako je nízká míra využití materiálu. Jako metoda síťového blízkého tváření překonává extruze za tepla mnoho nedostatků tradiční technologie, ale stále existují určité nedostatky při tváření výkovků pístnice s hlubokými otvory, jako je nerovnoměrné rozložení teplotního pole razníku a nedostatečné plnění výkovků.

Proces vytlačování za tepla výkovků pístnice s hlubokými otvory je studován pomocí numerické simulace a fyzikálního experimentu. V tomto článku jsou analyzovány strukturální charakteristiky výkovků pístnice s hlubokými otvory a vliv jednokrokového procesu vytlačování na kvalitu tváření, teplotní pole zápustky a tvářecí sílu výkovků je analyzován pomocí softwaru konečných prvků DEFORM-3D. Kromě toho byl v příspěvku také proveden fyzikální experiment na jednokrokovém procesu vytlačování a výsledky simulace byly porovnány s výsledky fyzikálního experimentu, čímž byla ověřena správnost numerické simulace. Vliv různých parametrů procesu na tváření výkovku byl studován metodou jednofaktorové rotace. Zaměření na stav nedostatečného plnění výkovků v procesu jednoduchého protlačování byl zaveden dvoustupňový proces tváření pro návrh dvou druhů předem vyrobených tvarů kuželového dna a byla provedena numerická simulační analýza na různých tvarech a velikostech kuželového dna předem vyrobených ingotů. a byly získány přiměřené tvary a velikosti kuželového dna předem vyrobených sochorů. S cílem vyřešit problém, že během vytlačování výkovků pístnice s hlubokými otvory může snadno dojít k selhání lisovníku, jsou analyzovány příčiny selhání zápustky a je stanoveno kritérium postupného vytlačování. Kromě toho, podle stanovených kritérií kroku, přičemž se jako výzkumný objekt vzal tvářecí razník výkovků pístnice, byl použit software konečných prvků DEFORM-2D ke stanovení přiměřených dob krokového vytlačování.

Odeslat dotaz

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy