Způsob, jakým se proces kování pohybuje podle jeho modu

2024-05-14

Výkovek se během procesu kování za studena deformuje a je mechanicky zpevněn, což způsobujekovánízemřít, aby unesl velkou zátěž. K tomu je zapotřebí vysokopevnostní kovací zápustka a tvrdý mazací film zabraňuje opotřebení a adhezi. Aby se navíc zabránilo praskání polotovaru, je pro zajištění požadované deformační schopnosti nutné mezižíhání. Aby bylo zachováno dobré mazání, může být polotovar fosfátován. Vzhledem k kontinuálnímu zpracování tyčí a drátů je v současné době nemožné mazat průřez, proto se studuje možnost použití metody mazání fosfátováním.

Výkovky lze rozdělit na volné kování, za studena, protlačování, zápustkové kování, uzavřené kování, uzavřené kování atd. podle režimu pohybu odlitku. Jak uzavřené výkovky, tak uzavřené pěchovací výkovky nemají žádný záblesk a míra využití materiálu je vysoká. Složité výkovky mohou být dokončeny v jednom nebo několika krocích. Při absenci záblesku se zmenší nosná plocha výkovku a sníží se potřebné zatížení. Pokud však nelze polotovar zcela definovat, objem polotovaru by měl být přísně kontrolován a měla by být kontrolována relativní poloha formy. Současně by měl být výkovek zkontrolován, aby se minimalizovalo opotřebení kovací zápustky.

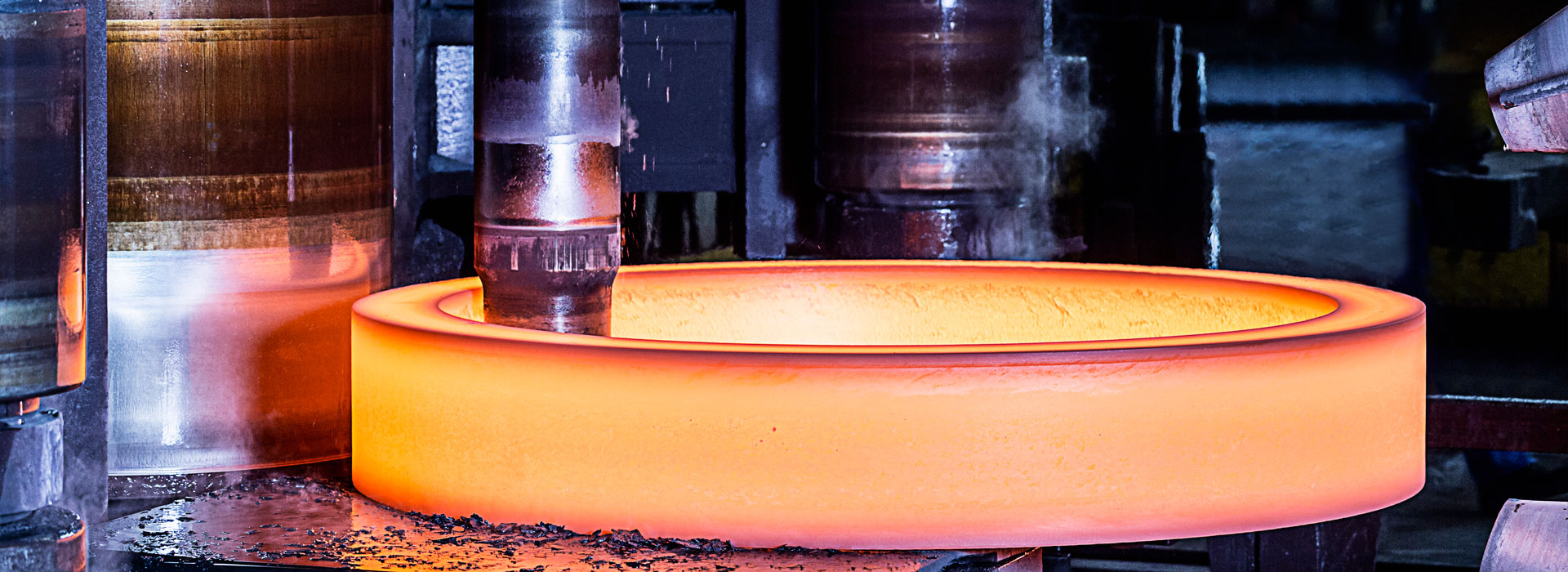

Proces kování se podle modálního režimu pohybu dělí na oscilační válcování, oscilační kování, válcování, křížové klínové válcování, prstencové válcování, válcování atd. Kyvadlový válečkový typ, rotační výkovky kyvadlového typu a válečky lze přesně kovat. Válcování a křížové válcování lze použít jako přední proces pro tenké materiály ke zlepšení využití materiálu. Pomocí procesů rotačního kování, jako je volné kování, lze také provádět místní tváření a má schopnost dosáhnout zpracování kování za podmínek menší velikosti kování. Tento způsob kování včetně volného kování, během procesu zpracování je materiál opouštějící povrch zápustky blízko volnému povrchu. Proto je obtížné zajistit jeho přesnost. Použitím počítačů k řízení směru pohybu kovací zápustky a procesu rotačního kování lze proto získat výrobky se složitými tvary a vysokou přesností, čímž se zlepší jeho zpracovatelské schopnosti.

Když teplota překročí 300-400 ℃ (ocelově modrá zóna křehnutí) a 700 ℃ - 800 ℃, odolnost proti deformaci se výrazně snižuje a schopnost deformace se výrazně zlepšuje. Podle různých teplotních zón, kvality kování a požadavků na proces kování lze kování rozdělit do tří zón tvářecích teplot: kování za studena, kování za tepla a kování za tepla. Ukazuje se, že neexistuje žádný přísný limit pro rozdělení tohoto teplotního rozsahu. Obecně lze říci, že kování v zóně rekrystalizační teploty se nazývá kování za tepla, zatímco výkovky, které se nezahřívají na pokojovou teplotu, se nazývají kování za studena.

Během procesu kování za studena se velikost výkovku příliš nemění. Kování při teplotách pod 700 °C má za následek menší tvorbu oxidových okují a žádné oduhličení na povrchu. Proto, pokud deformace kování za studena může dosáhnout energetického rozsahu, lze dosáhnout dobré rozměrové přesnosti a povrchové úpravy. Pokud jsou teplota a chlazení mazání dobře řízeny, lze kování za tepla provádět při 700 °C pro dosažení vyšší přesnosti. Při kování za tepla jsou deformační energie a deformační odpor malé a lze kovat a zpracovávat velké výkovky složitých tvarů.