Jak zlepšit výkon leteckých výkovků řízením teploty a tlaku

2025-06-20

Jak zlepšit výkon leteckých výkovků řízením teploty a tlaku

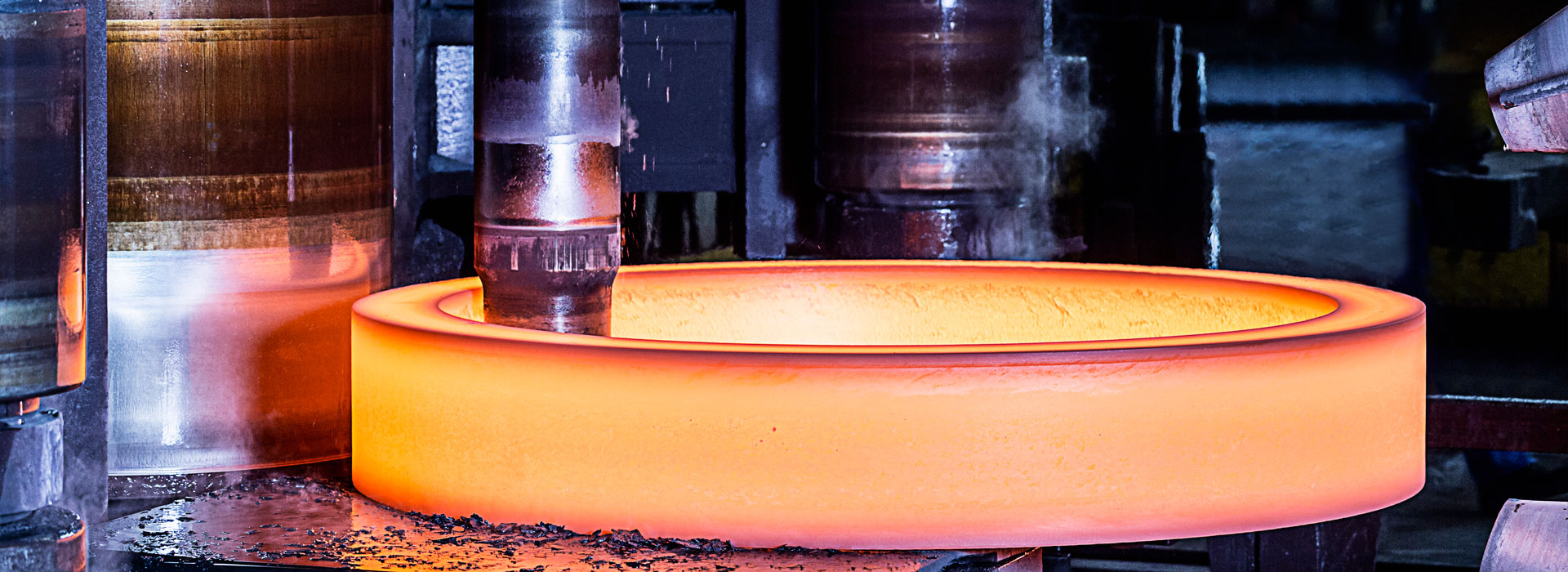

Letecké výkovky jsou klíčovými součástmi „kostí“ letadel a jejich hlavním posláním je přenášet zatížení a odolávat extrémním teplotám a namáhání. V drsném provozním prostředí vysoké teploty, vysokého tlaku a vysokého namáhání kladou tyto klíčové komponenty téměř přísné požadavky na jednotnost vnitřní struktury, bezchybnost a výkonnostní konzistenci materiálu. Technologie přesného kování se svou schopností přesně řídit parametry teploty a tlaku se stává základním procesním přístupem k utváření vynikající výkonnosti leteckých výkovků.

Přesná regulace teploty: "obušek" vývoje materiálu běhemkování

Teplota je proměnná jádra, která ovlivňuje chování plastické deformace a vývoj mikrostruktury kovů. Technologie přesného kování pokládá základ pro optimalizaci výkonu materiálu prostřednictvím přísné kontroly teploty:

Přesné teplotní okno deformace: Pro různé materiály (jako jsou slitiny titanu, vysokoteplotní slitiny, ultravysokopevnostní oceli a slitiny hliníku) nastavuje přesné kování specifický teplotní rozsah. Například titanové slitiny se často kují poblíž nebo pod bodem transformace fáze β, aby se přesně řídil podíl a morfologie primární fáze α, která je rozhodující pro konečnou pevnost a lomovou houževnatost. Odchylka od optimálního teplotního okna může vést k nedostatečné plasticitě, praskání nebo zhrubnutí konstrukce.

Předehřívání formy a kontrola konstantní teploty: Teplota formy přímo ovlivňuje kvalitu povrchu a rovnoměrnost deformace výkovku. Přesné kování využívá přesné předehřívání formy (často až stovky stupňů Celsia) a online systémy konstantní teploty (jako je indukční ohřev a cirkulace horkého oleje), aby se zabránilo prasklinám na povrchu výkovku v důsledku kontaktu se studenou formou a snížil se teplotní gradient během deformace, aby byla zajištěna jednotnost organizace.

Strategie gradientního ohřevu a chlazení: U výkovků složitých tvarů nebo velkých rozměrů implementujte strategie zónového ohřevu nebo gradientního chlazení. Například při kování turbínových disků mohou být použity různé rychlosti ohřevu nebo chlazení pro věnec a náboj ke koordinaci deformace a optimalizaci velikosti zrn a distribuce precipitační fáze v různých oblastech.

Řízení teploty finálního kování: Přísně kontrolujte teplotu na konci kování, která ovlivňuje stupeň dynamické rekrystalizace, velikost zrna a následnou odezvu tepelného zpracování. Přesné kování optimalizuje rychlost deformace a návrh procesního kroku, aby se zajistilo, že konečná teplota kování spadá do cílového rozmezí, čímž se vytvoří podmínky pro získání ideální organizace.

Přesná regulace tlaku: "řezací nůž" pro tvarování ideální organizace a morfologie bez defektů

Přesné řízení tlaku (rychlost deformace, stav napětí) přímo určuje chování toku, stupeň zhuštění a mikrostrukturní charakteristiky kovu:

Řízení rychlosti deformace: Přesné kovací zařízení (jako je servolis, izotermický kovací hydraulický lis) může přesně řídit rychlost nakládání a dobu držení. Nižší rychlosti deformace (jako je izotermické kování) dávají materiálu dostatečnou dobu difúze a rekrystalizace, což je vhodné zejména pro obtížně deformovatelné materiály (jako jsou vysokoteplotní slitiny na bázi niklu), a může výrazně zjemnit zrna, zlepšit organizační jednotnost a snížit odolnost proti deformaci. Vysoké rychlosti deformace mohou být použity ve specifických fázích tváření.

Vícesměrná optimalizace napěťového stavu: Prostřednictvím konstrukce formy a vícesměrné tlakové technologie (jako je vícesměrné zápustkové kování) je uvnitř výkovku vytvořen příznivější stav napětí. To může nejen účinně uzavřít původní drobné póry uvnitř materiálu (uzdravující uvolněnost), výrazně zlepšit hustotu a únavový výkon; může také podporovat tok kovu v obtížně deformovatelných oblastech, dosáhnout přesného tvarování složitých konstrukcí (jako jsou válce podvozku letadel s vnitřními dutinami) a snížit následné obrábění.

Izostatické tvarování v blízkosti sítě: V kombinaci s konstrukcí plechovky a technologií izostatického lisování za tepla (HIP) je konečného zhuštění výkovků ve tvaru blízké sítě dosaženo v prostředí inertního plynu s vysokou teplotou a vysokým tlakem. To může téměř úplně eliminovat vnitřní mikrodefekty a maximalizovat výkonnostní potenciál materiálu a často se používá v klíčových rotačních částech motorů.

Záruka rovnoměrného rozložení tlaku: Přesná konstrukce formy a optimalizace simulace konečných prvků zajišťují rovnoměrné rozložení tlaku v klíčových oblastech výkovku při deformaci, čímž nedochází k lokálnímu přetížení vedoucímu k přehýbání a praskání, nebo k nedostatečnému zatížení vedoucímu k nedostatečnému plnění a hrubé struktuře.

Synergická symfonie regulace teploty a tlaku: dosažení kvalitativního skoku ve výkonu

Řízení teploty a tlaku není v žádném případě izolované. Jádro přesného kování spočívá v koordinované optimalizaci dvou:

Termomechanický vazebný efekt: Aplikace přesného tlaku (rychlosti deformace) při specifické teplotě může aktivovat specifické deformační mechanismy (jako je dynamická rekrystalizace a superplastické proudění). Například přesné kování řízené teplotou a tlakem v α+β dvoufázové oblasti titanové slitiny může zjemnit lamelární α strukturu nebo získat dvoustavovou strukturu, což výrazně zlepšuje komplexní mechanické vlastnosti.

Kontrola defektů a zdokonalení mikrostruktury: Optimalizované teplotní pole (rovnoměrné zahřívání) v kombinaci s přesným řízením rychlosti deformace a vícesměrným tlakem může v největší míře potlačit iniciaci dutin a trhlin, podporovat dynamickou rekrystalizaci a získat ultrajemně zrnitou mikrostrukturu. Například velikost zrna disku vysokotlakého kompresoru leteckého motoru může dosáhnout třídy ASTM 10 nebo vyšší prostřednictvím přesného izotermického kování, což výrazně zlepšuje pevnost při vysokocyklové únavě.

Přizpůsobení výkonu: Podle funkčních požadavků různých částí výkovku je designu "výkonového gradientu" dosaženo prostřednictvím místních strategií řízení teploty a tlaku (jako je chlazení zóny zápustky a místní zatížení). Například letecké spojové výkovky mohou získat jemnější zrna a vyšší pevnost ve vysoce namáhaných oblastech a zároveň zajistit dobrou houževnatost v oblasti spoje.