Výhoda kování

2022-05-10

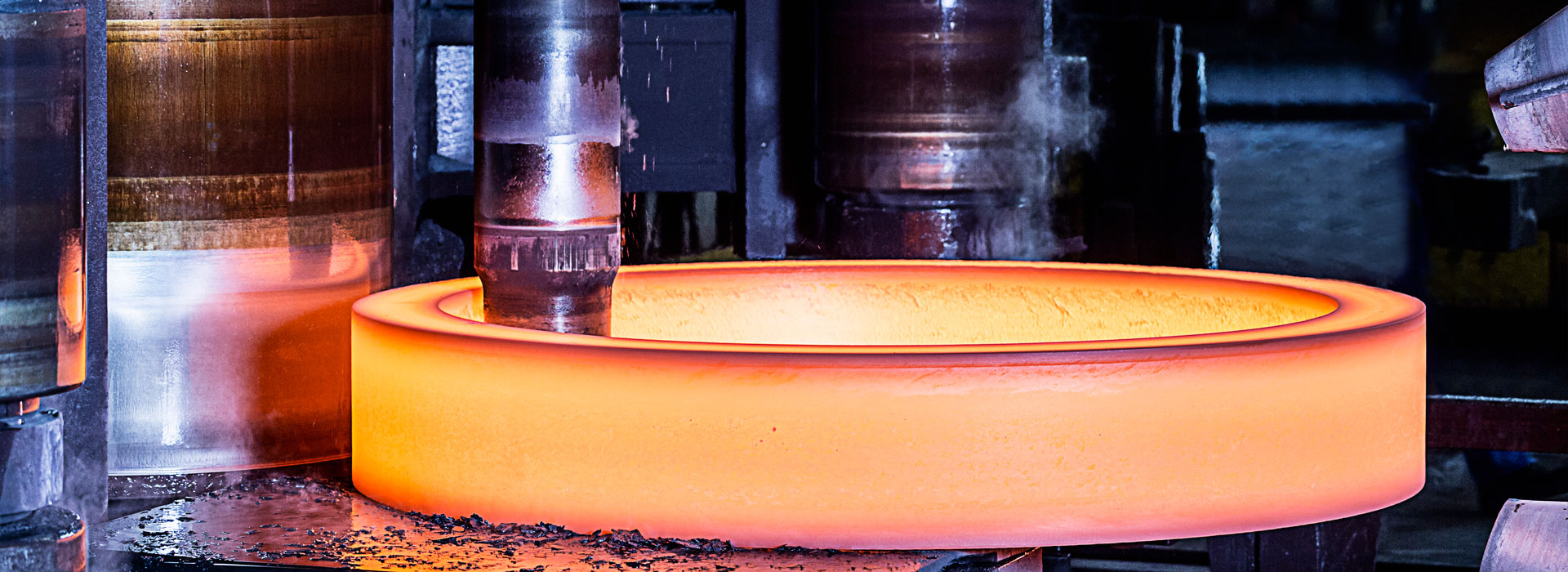

2 Výhoda kování je zřejmá, přizpůsobí se vybavení pro nízkou hmotnost

Kované železo je pevnější, tažnější a ekonomičtější, pohání lidstvo do doby železné.

Pevnost a houževnatost kovaného železa je vyšší než u bronzu, proto je vhodnější pro výrobu chladných zbraní. Houževnatost a tažnost samotného železa je vyšší než u mědi a pevnost materiálu lze zvýšit opakovaným kováním železných bloků při vysoké teplotě. Při stejné pevnosti je houževnatost železa mnohem lepší než houževnatost bronzu. Chladné zbraně doby bronzové jsou většinou vyráběny jako krátké meče s úderovým typem, zatímco chladné zbraně doby železné se staly oblíbenými pro sekací nože. Technologie kování navíc vyžaduje vysokou tažnost a houževnatost kovu. Objev a rozsáhlé využití železa jako hlavního kovacího materiálu podpořilo také rozvoj technologie kování.

Relativní množství železa v zemské kůře je vyšší než u mědi, což je ekonomičtější. Když je množství železa v kůře větší než cínu a mědi, je původ relativně nízký. Kvůli vysoké ceně samotné mědi se bronz v době bronzové používal hlavně na obřadní nádoby a zbraně a nemohl zcela nahradit kamenné nástroje jako hlavní výrobní nástroj. Železo zcela nahradilo kamenné nástroje jako hlavní výrobní nástroje pro svou hospodárnost, což dále podpořilo rozvoj technologie kování.

Klasifikace procesu tváření kovů: odlévání, tváření plastů, obrábění, svařování, prášková metalurgie, vstřikování kovů, tváření kovů v polotuhém stavu, 3D tisk a tak dále. Mezi nimi odlévání a kování s nejdelší historií, nejpoužívanější.

Ve srovnání s odléváním a obráběním má kování výhody v celistvosti dílů, efektivitě textury, flexibilitě dílů a tak dále.

Tváření plastů optimalizuje vlastnosti kovu změnou mikrostruktury kovu. Po plastické deformaci mění kovové materiály nejen tvar a velikost, ale také mění řadu vnitřní struktury a vlastností. Výrazně se změní mikrostruktura kovových materiálů. Kromě velkého počtu kluzných pásů a dvojitých pásů se změní také přenos zrna, to znamená, že každé zrno bude prodlouženo nebo zploštěno ve směru deformace a změní se vnitřní struktura kovu, čímž se optimalizují vlastnosti kovu.

Kování také poskytuje strukturální integritu, která se nevyrovná jiným procesům zpracování kovů. Hlavní suroviny pro kování kovových tyčí, ingotů a tak dále. Tyto suroviny ve svém procesu tavení, odlévání a krystalizace nevyhnutelně produkují poréznost, smršťování a dendritické krystaly a další defekty, proto je proces odlévání obtížně kompenzován potřebou odolávat nárazům nebo střídavému namáhání částí pracovního prostředí (jako např. převodové vřeteno, kroužek, ojnice, kolejové kolo atd.). Kování eliminuje vnitřní dutiny a kavitaci, které oslabují kovové části. Kování poskytuje vynikající chemickou rovnoměrnost rozptýlením segregace slitin nebo nekovů. Předvídatelná strukturální integrita snižuje požadavky na kontrolu dílů, zjednodušuje tepelné zpracování a obrábění a zajišťuje optimální výkon dílu v podmínkách zatížení na místě.

Charakteristiky zrna výkovku určují směrovou houževnatost výkovků. Mechanickou deformací zahřátého kovu za přísných podmínek kování zjemňuje hrubá zrna a má za následek husté kovové struktury, což vede k předvídatelné velikosti zrn a charakteristikám toku. V praxi lze předběžným opracováním výkovků zlepšit dendritickou strukturu ingotu a odstranit mezeru v otvoru a zlepšit mechanické vlastnosti výkovků. Tato kvalita se promítá do vynikajících metalurgických a mechanických vlastností a poskytuje lepší směrovou houževnatost ve finální části.

Kované železo je pevnější, tažnější a ekonomičtější, pohání lidstvo do doby železné.

Pevnost a houževnatost kovaného železa je vyšší než u bronzu, proto je vhodnější pro výrobu chladných zbraní. Houževnatost a tažnost samotného železa je vyšší než u mědi a pevnost materiálu lze zvýšit opakovaným kováním železných bloků při vysoké teplotě. Při stejné pevnosti je houževnatost železa mnohem lepší než houževnatost bronzu. Chladné zbraně doby bronzové jsou většinou vyráběny jako krátké meče s úderovým typem, zatímco chladné zbraně doby železné se staly oblíbenými pro sekací nože. Technologie kování navíc vyžaduje vysokou tažnost a houževnatost kovu. Objev a rozsáhlé využití železa jako hlavního kovacího materiálu podpořilo také rozvoj technologie kování.

Relativní množství železa v zemské kůře je vyšší než u mědi, což je ekonomičtější. Když je množství železa v kůře větší než cínu a mědi, je původ relativně nízký. Kvůli vysoké ceně samotné mědi se bronz v době bronzové používal hlavně na obřadní nádoby a zbraně a nemohl zcela nahradit kamenné nástroje jako hlavní výrobní nástroj. Železo zcela nahradilo kamenné nástroje jako hlavní výrobní nástroje pro svou hospodárnost, což dále podpořilo rozvoj technologie kování.

Klasifikace procesu tváření kovů: odlévání, tváření plastů, obrábění, svařování, prášková metalurgie, vstřikování kovů, tváření kovů v polotuhém stavu, 3D tisk a tak dále. Mezi nimi odlévání a kování s nejdelší historií, nejpoužívanější.

Ve srovnání s odléváním a obráběním má kování výhody v celistvosti dílů, efektivitě textury, flexibilitě dílů a tak dále.

Tváření plastů optimalizuje vlastnosti kovu změnou mikrostruktury kovu. Po plastické deformaci mění kovové materiály nejen tvar a velikost, ale také mění řadu vnitřní struktury a vlastností. Výrazně se změní mikrostruktura kovových materiálů. Kromě velkého počtu kluzných pásů a dvojitých pásů se změní také přenos zrna, to znamená, že každé zrno bude prodlouženo nebo zploštěno ve směru deformace a změní se vnitřní struktura kovu, čímž se optimalizují vlastnosti kovu.

Kování také poskytuje strukturální integritu, která se nevyrovná jiným procesům zpracování kovů. Hlavní suroviny pro kování kovových tyčí, ingotů a tak dále. Tyto suroviny ve svém procesu tavení, odlévání a krystalizace nevyhnutelně produkují poréznost, smršťování a dendritické krystaly a další defekty, proto je proces odlévání obtížně kompenzován potřebou odolávat nárazům nebo střídavému namáhání částí pracovního prostředí (jako např. převodové vřeteno, kroužek, ojnice, kolejové kolo atd.). Kování eliminuje vnitřní dutiny a kavitaci, které oslabují kovové části. Kování poskytuje vynikající chemickou rovnoměrnost rozptýlením segregace slitin nebo nekovů. Předvídatelná strukturální integrita snižuje požadavky na kontrolu dílů, zjednodušuje tepelné zpracování a obrábění a zajišťuje optimální výkon dílu v podmínkách zatížení na místě.

Charakteristiky zrna výkovku určují směrovou houževnatost výkovků. Mechanickou deformací zahřátého kovu za přísných podmínek kování zjemňuje hrubá zrna a má za následek husté kovové struktury, což vede k předvídatelné velikosti zrn a charakteristikám toku. V praxi lze předběžným opracováním výkovků zlepšit dendritickou strukturu ingotu a odstranit mezeru v otvoru a zlepšit mechanické vlastnosti výkovků. Tato kvalita se promítá do vynikajících metalurgických a mechanických vlastností a poskytuje lepší směrovou houževnatost ve finální části.

Kovárny mají nejlepší tok kovové textury. Kování probíhá působením tlakového zařízení a pracovních (zápustkových) nástrojů, předvalek nebo litý ingot produkují místní nebo celou plastickou deformaci, aby se získal určitý geometrický rozměr, tvar dílů (nebo polotovaru) a zlepšila se jeho organizace a výkon způsobu zpracování. Po vykování má kovový materiál dobrou tvarovou a velikostní stálost, rovnoměrnou texturu, přiměřenou strukturu vláken a nejlepší komplexní mechanické vlastnosti.

Předchozí:Kovací díly s kulovým krkem

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy