Optimalizace procesu kování pro vřetenové výkovky

2022-07-25

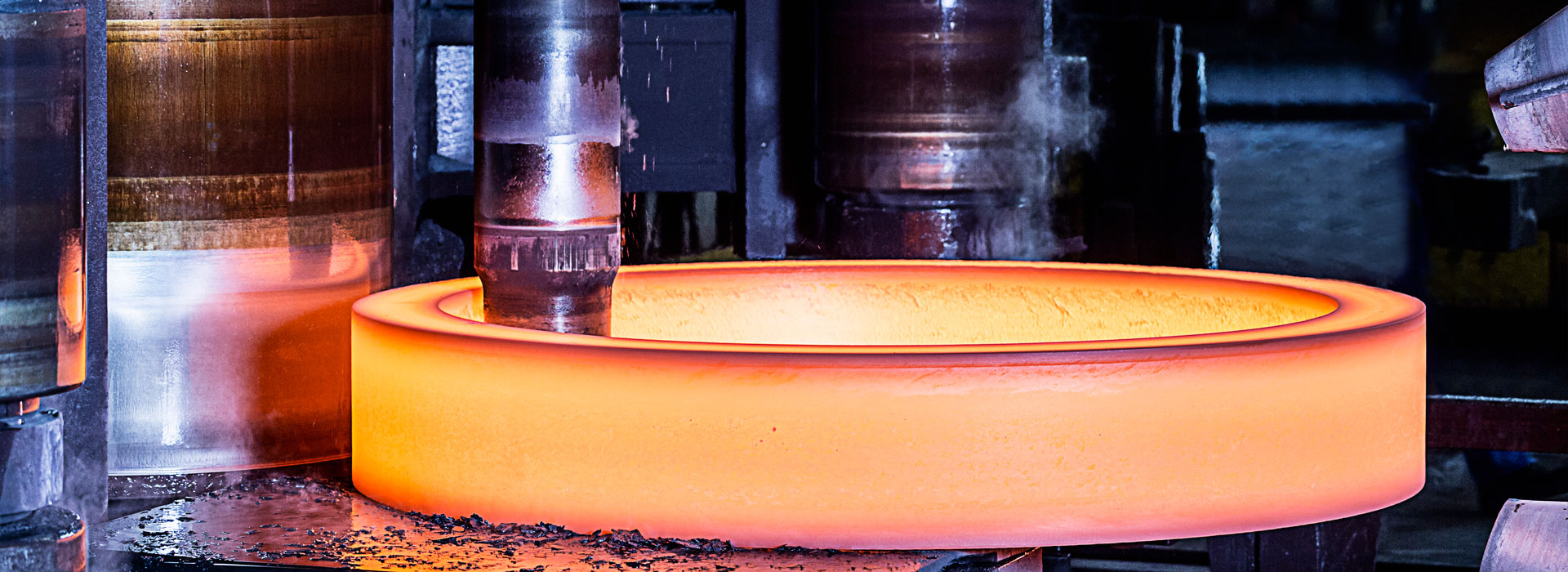

Vřetenovýkovkyjsou důležitými výkovky v zařízeních vodních elektráren a mají velmi přísné požadavky na kvalitu. Zda je možné se vyhnout problémům v procesu kování, přímo souvisí s jeho kvalitou. Na základě skutečných výrobních zkušeností tento dokument provádí pečlivou analýzu konkávního středu na čelní straně kovárny a optimalizuje proces kování.

1. Tvarové charakteristiky vřetenových výkovků

Charakteristiky tvaru výkovku vřetena: průměr příruby konce trysky je velký, průměr střední části je malý, pokles průměru je velký, průměr konce trysky a kruhu je velký, délka je malá.

2. Předtím optimalizujte proces kování

Proces deformace původního procesu kování je následující: lisovací čelist, řezná huba

3. Analýza příčin

(1) konečný průměr příruby je větší, druhé pěchování, omezeno vysokým poměrem průměru, KD dlouhý tah menšího čela redukčního sochoru shuikou bez účinného břicha bubnu, ploché čelní čelo, dlouhý tah na cestě, s kulatým koncem trysky a přívody jsou relativně menší, tlak nemůže být přenesen do jádra, takže čelo trysky tvoří duté srdce.

(2) v procesu není jasné, jaký typ kovadliny se používá pro kreslení a vysekávání. Náš hydraulický lis 150MN obvykle používá dva druhy plochých kovadlin o šířce 1200 mm a 850 mm a požární deformace hotového výrobku je velká. Používá 1200 mm širokou kovadlinu k nakreslení délky vysoké rychlosti, což zhoršuje vytvoření konkávního čela.

(3) Oheň deformace hotového výrobku je velká a čas je dlouhý. Když se teplota sochoru blíží spodní hranici rozsahu teplot kování, aby se zabránilo praskání sochoru, sníží se množství tlaku. V tomto okamžiku tažení a vybíjení také zhorší vytvoření konkávního čela.

4. Optimalizace procesů

S cílem vyřešit výše uvedené problémy jsme optimalizovali proces kování a optimalizovaný proces je následující:

Ústa tlakové svěrky, řezací ústa

(1) Speciální pěchovací krycí deska je navržena. Střed nové krycí desky má otvor a kontaktní plocha s předvalkem je obloukový přechod. Styčná plocha pěchování sochoru s krycí deskou má velký vyboulený tvar, který účinně zabraňuje konkávnímu jevu při následném tažení čelní strany sochoru.

(2) Po druhém pěchování se k nakreslení délky přímo použije horní a spodní kovadlina ve tvaru V o délce 1200 mm a konec nálitku se natáhne na vhodnou velikost, aby se zajistilo, že malá příruba konce nálitku hotový výrobek má dostatečnou deformaci, aby se předešlo konkávní čelní ploše hotového výrobku v důsledku velké deformace hotového výrobku a nízké teploty vysekávacího materiálu, aby bylo zajištěno, že hotový výrobek může být vykován v jednom ohni.

1. Tvarové charakteristiky vřetenových výkovků

Charakteristiky tvaru výkovku vřetena: průměr příruby konce trysky je velký, průměr střední části je malý, pokles průměru je velký, průměr konce trysky a kruhu je velký, délka je malá.

2. Předtím optimalizujte proces kování

Proces deformace původního procesu kování je následující: lisovací čelist, řezná huba

3. Analýza příčin

(1) konečný průměr příruby je větší, druhé pěchování, omezeno vysokým poměrem průměru, KD dlouhý tah menšího čela redukčního sochoru shuikou bez účinného břicha bubnu, ploché čelní čelo, dlouhý tah na cestě, s kulatým koncem trysky a přívody jsou relativně menší, tlak nemůže být přenesen do jádra, takže čelo trysky tvoří duté srdce.

(2) v procesu není jasné, jaký typ kovadliny se používá pro kreslení a vysekávání. Náš hydraulický lis 150MN obvykle používá dva druhy plochých kovadlin o šířce 1200 mm a 850 mm a požární deformace hotového výrobku je velká. Používá 1200 mm širokou kovadlinu k nakreslení délky vysoké rychlosti, což zhoršuje vytvoření konkávního čela.

(3) Oheň deformace hotového výrobku je velká a čas je dlouhý. Když se teplota sochoru blíží spodní hranici rozsahu teplot kování, aby se zabránilo praskání sochoru, sníží se množství tlaku. V tomto okamžiku tažení a vybíjení také zhorší vytvoření konkávního čela.

4. Optimalizace procesů

S cílem vyřešit výše uvedené problémy jsme optimalizovali proces kování a optimalizovaný proces je následující:

Ústa tlakové svěrky, řezací ústa

(1) Speciální pěchovací krycí deska je navržena. Střed nové krycí desky má otvor a kontaktní plocha s předvalkem je obloukový přechod. Styčná plocha pěchování sochoru s krycí deskou má velký vyboulený tvar, který účinně zabraňuje konkávnímu jevu při následném tažení čelní strany sochoru.

(2) Po druhém pěchování se k nakreslení délky přímo použije horní a spodní kovadlina ve tvaru V o délce 1200 mm a konec nálitku se natáhne na vhodnou velikost, aby se zajistilo, že malá příruba konce nálitku hotový výrobek má dostatečnou deformaci, aby se předešlo konkávní čelní ploše hotového výrobku v důsledku velké deformace hotového výrobku a nízké teploty vysekávacího materiálu, aby bylo zajištěno, že hotový výrobek může být vykován v jednom ohni.

(3) Doba hoření hotového výrobku je 850 mm na délce tahu kovadliny s plochým dnem ve tvaru písmene V a délka podávání na konci trysky by měla splňovat h/D⥠0,3 (h je délka stříhání, D je průměr polotovaru) a H /L⥠Za podmínky 2/3 (h je délka podávání, L je šířka hlavy kladiva) je vybrána relativně úzká kovadlina ve tvaru V o průměru 850 mm pro zvýšení relativního posuvu a za předpokladu, že existuje žádný zřejmý konkávní střed na konci trysky, délka podávání na konci trysky je snížena asi o 300 mm než u originálu.

Předchozí:Výběr procesu zápustkového kování

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy