Konkrétní přehled výkovků

2022-11-07

Kováníje důležitým odvětvím obrábění plastů. Jedná se o využití plasticity materiálu za pomoci vnější síly k vytvoření plastické deformace, získání požadovaného tvaru, velikosti a určitých organizačních vlastností výkovků.

Zpracování plastů se tradičně dělí do dvou hlavních kategorií. Jedním z nich je výroba surovin (jako jsou trubky, desky, typy, tyče), zpracování na bázi primárního zpracování plastů. Druhou je výroba dílů a jejich polotovarů (včetně výkovků, lisovacích dílů atd.) známá především jako druhotné zpracování plastů. Protože ve většině případů se při sekundárním zpracování používají suroviny poskytnuté primárním zpracováním pro přepracování, ale velké výkovky často používají ingot jako surovinu pro přímé kování do výkovků a práškové kování používá prášek jako surovinu.

Podle různých použitých surovin lze druhotné zpracování plastů rozdělit na hromadné tvarování a tvarování plechu. První používá tyčový a blokový materiál jako suroviny a síla je ve stavu třícestného napětí, zatímco druhý používá jako surovinu listový materiál a proces deformace se obvykle analyzuje podle stavu rovinného napětí.

Z výše uvedeného rozboru je patrné, že kování patří k druhotnému plastickému zpracování a deformačním režimem je objemové tváření.

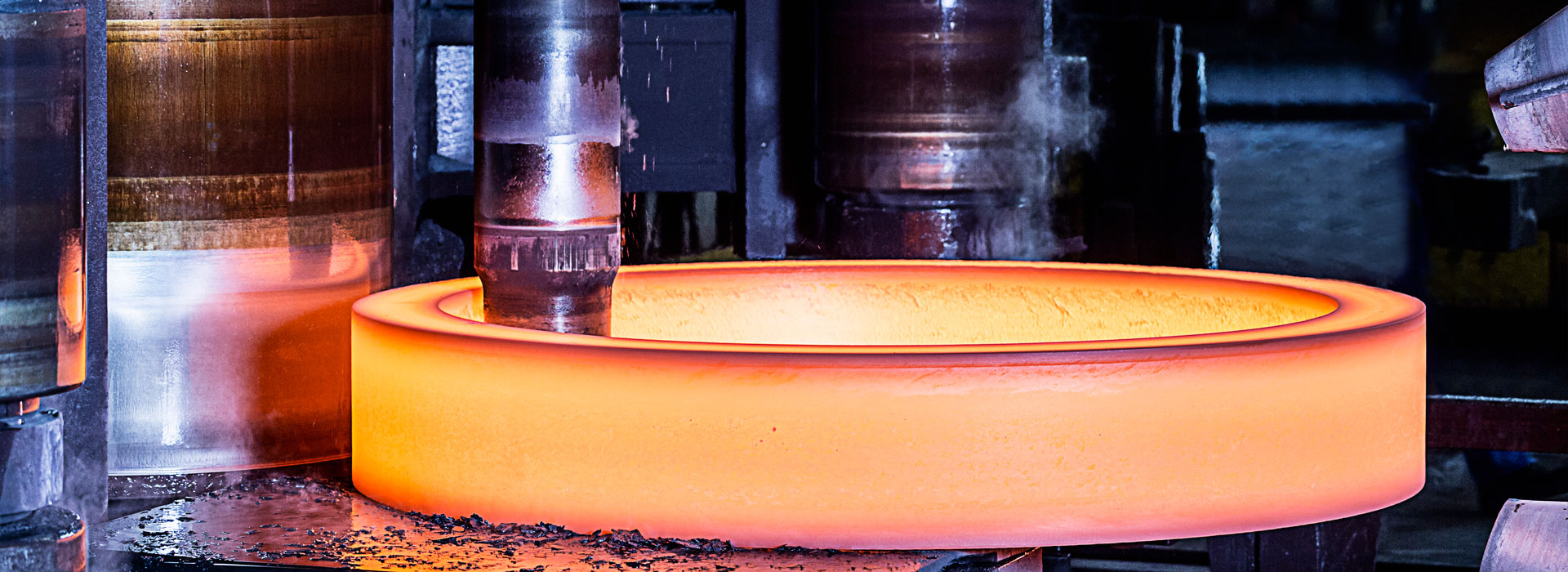

Jak je patrné z obrázku 1, základním účelem jakéhokoli procesu kování je získat výkovky s kvalifikovaným tvarem, velikostí a vnitřními organizačními vlastnostmi, které splňují požadavky výkresu. Existují dvě základní podmínky pro tváření, jedna je, že materiál vydrží požadované množství deformace bez destrukce v procesu deformace, a druhá jsou silové podmínky, to znamená, že zařízení skrz formu na obrobek působí dostatečně velké a speciální rozložení síly. Důležitým úkolem pro pracovníky kovárny je vytvářet podmínky, optimalizovat technologický postup a vyrábět kombinované výkovky.

Volba procesu kování je flexibilní a rozmanitá, právě pro proces tváření lze stejné zápustkové kování dokončit různými zařízeními nebo různými metodami. Pokud je například spojovací tyč vytvořena na kovacím kladivu, polotovar je tažen, válcován, předkován a finálně vykován ve stejném páru zápustky. Pokud se pro zápustkové kování používá mechanický lis, je předem nutné kování válcováním. Pokud se vyrábí metodou tváření válcováním, lze kvalifikované díly získat přidáním postupu tvarování po přesném válcování.

Dalším příkladem je vícestaniční kování žebříkové hřídele za studena (viz obrázek 2). Pro stejné kování mohou existovat různé procesní cesty a různé polotovary, a proto jsou různé meziprocesy. Některé z nich zahrnují vytlačování dopředu (F na obrázku) a některé používají pěchování (U na obrázku)0, které vyžaduje různé deformační síly. Rozdíl životnosti formy je také větší.

Když jsou podmínky vybavení (jako je tonáž atd.) pevně dané, není k dispozici tolik možností. Když jsou vlastnosti a specifikace surovin pevně dané, nelze použít všechny možnosti na obrázku.

Za předpokladu zajištění vzhledu a vnitřní kvality a produktivity výrobku by základním východiskem výběru schématu tvářecího procesu měla být považována dobrá ekonomická efektivita, konkrétně:

1. Šetřete suroviny. Tam, kde je to možné, se používá téměř volné tváření nebo tváření téměř čistého tvaru (tj. méně řezání bez tváření).

2. Snižte spotřebu energie. Můžeme se dívat nejen na spotřebu energie určitého procesu, ale také na celkovou spotřebu energie. Zpočátku se zdá, že spotřeba energie při kování za studena se sníží, protože se vynechá proces ohřevu, ale je třeba vzít v úvahu také spotřebu energie při zpracování změkčením před kováním za studena a žíháním mezi procesy. Použití nekalené oceli a deformace zbytkovým teplem a tepelné zpracování jsou procesy šetřící energii.

3, snížit deformační sílu. Zkuste použít metodu tváření šetřící práci, která může nejen snížit tonáž zařízení, ale snížit počáteční investice. Může také zlepšit životnost formy. To je důvod, proč se rotační tváření v posledních letech široce používá.

4. Dobrá stabilita procesu. Dobrý proces by se měl projevit při realizaci dlouhodobé kontinuální výroby, aniž by se záměrně sledoval nějaký vysoký index (jako je méně průchodů, velká deformace na jeden průchod), ale vedl k nízké výtěžnosti nebo často k prasknutí formy.

Zpracování plastů se tradičně dělí do dvou hlavních kategorií. Jedním z nich je výroba surovin (jako jsou trubky, desky, typy, tyče), zpracování na bázi primárního zpracování plastů. Druhou je výroba dílů a jejich polotovarů (včetně výkovků, lisovacích dílů atd.) známá především jako druhotné zpracování plastů. Protože ve většině případů se při sekundárním zpracování používají suroviny poskytnuté primárním zpracováním pro přepracování, ale velké výkovky často používají ingot jako surovinu pro přímé kování do výkovků a práškové kování používá prášek jako surovinu.

Podle různých použitých surovin lze druhotné zpracování plastů rozdělit na hromadné tvarování a tvarování plechu. První používá tyčový a blokový materiál jako suroviny a síla je ve stavu třícestného napětí, zatímco druhý používá jako surovinu listový materiál a proces deformace se obvykle analyzuje podle stavu rovinného napětí.

Z výše uvedeného rozboru je patrné, že kování patří k druhotnému plastickému zpracování a deformačním režimem je objemové tváření.

Jak je patrné z obrázku 1, základním účelem jakéhokoli procesu kování je získat výkovky s kvalifikovaným tvarem, velikostí a vnitřními organizačními vlastnostmi, které splňují požadavky výkresu. Existují dvě základní podmínky pro tváření, jedna je, že materiál vydrží požadované množství deformace bez destrukce v procesu deformace, a druhá jsou silové podmínky, to znamená, že zařízení skrz formu na obrobek působí dostatečně velké a speciální rozložení síly. Důležitým úkolem pro pracovníky kovárny je vytvářet podmínky, optimalizovat technologický postup a vyrábět kombinované výkovky.

Volba procesu kování je flexibilní a rozmanitá, právě pro proces tváření lze stejné zápustkové kování dokončit různými zařízeními nebo různými metodami. Pokud je například spojovací tyč vytvořena na kovacím kladivu, polotovar je tažen, válcován, předkován a finálně vykován ve stejném páru zápustky. Pokud se pro zápustkové kování používá mechanický lis, je předem nutné kování válcováním. Pokud se vyrábí metodou tváření válcováním, lze kvalifikované díly získat přidáním postupu tvarování po přesném válcování.

Dalším příkladem je vícestaniční kování žebříkové hřídele za studena (viz obrázek 2). Pro stejné kování mohou existovat různé procesní cesty a různé polotovary, a proto jsou různé meziprocesy. Některé z nich zahrnují vytlačování dopředu (F na obrázku) a některé používají pěchování (U na obrázku)0, které vyžaduje různé deformační síly. Rozdíl životnosti formy je také větší.

Když jsou podmínky vybavení (jako je tonáž atd.) pevně dané, není k dispozici tolik možností. Když jsou vlastnosti a specifikace surovin pevně dané, nelze použít všechny možnosti na obrázku.

Za předpokladu zajištění vzhledu a vnitřní kvality a produktivity výrobku by základním východiskem výběru schématu tvářecího procesu měla být považována dobrá ekonomická efektivita, konkrétně:

1. Šetřete suroviny. Tam, kde je to možné, se používá téměř volné tváření nebo tváření téměř čistého tvaru (tj. méně řezání bez tváření).

2. Snižte spotřebu energie. Můžeme se dívat nejen na spotřebu energie určitého procesu, ale také na celkovou spotřebu energie. Zpočátku se zdá, že spotřeba energie při kování za studena se sníží, protože se vynechá proces ohřevu, ale je třeba vzít v úvahu také spotřebu energie při zpracování změkčením před kováním za studena a žíháním mezi procesy. Použití nekalené oceli a deformace zbytkovým teplem a tepelné zpracování jsou procesy šetřící energii.

3, snížit deformační sílu. Zkuste použít metodu tváření šetřící práci, která může nejen snížit tonáž zařízení, ale snížit počáteční investice. Může také zlepšit životnost formy. To je důvod, proč se rotační tváření v posledních letech široce používá.

4. Dobrá stabilita procesu. Dobrý proces by se měl projevit při realizaci dlouhodobé kontinuální výroby, aniž by se záměrně sledoval nějaký vysoký index (jako je méně průchodů, velká deformace na jeden průchod), ale vedl k nízké výtěžnosti nebo často k prasknutí formy.

Toto jsou výkovky společnosti tongxin kování:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy