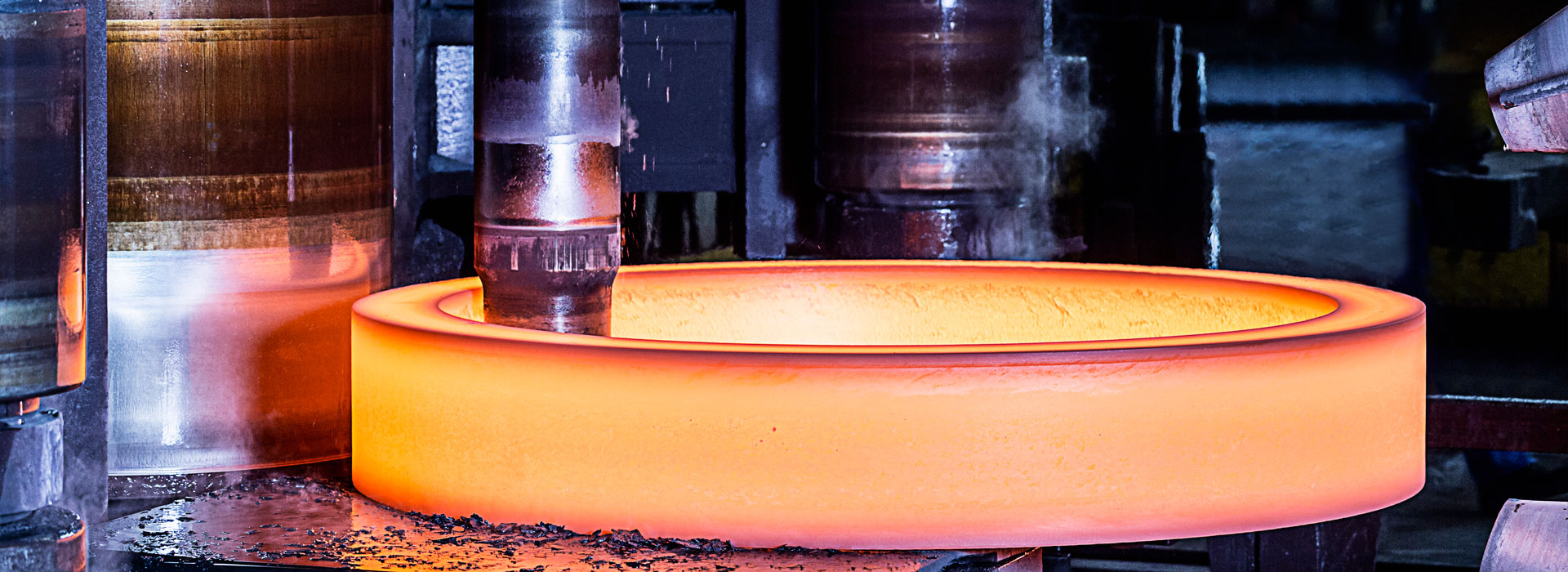

Je diskutována technologie zpracování výkovku brousícího hřídele

2022-12-05

Podle požadavků na velikost hřídele brusného válce v kombinaci s velikostí stávajícího ingotukovánídílů, pod podmínkou dosažení kovacího poměru, při zpracování forem, lze zvolit ingot 69t a 3T. Vzhledem k menšímu objemu a velikosti ingotu 36t je také menší kovací poměr. Pro zlepšení kovacího poměru a splnění požadavku na kovací poměr byl použit komplikovaný proces tažení s dvojitým pěchováním. Kovací poměr ingotu 69t vyhovuje požadavkům a lze použít proces pěchování. Míra využití materiálu ingotu 69 je nižší než u ingotu 36t, což zvyšuje výrobní náklady. Pokud je vyrobeno více než jeden ingot, lze vyrobit 69 ingotů ve dvou kusech. V této kapitole je studován proces kusové výroby hřídele brusného válce. Je použit ocelový ingot 36t.

Základní proces kování hřídele brousícího válce: rafinace a odlévání ingotů â lisovna dodávky horké vody â ohřev â lisovací čelist, srážení hran a ocas ingotu â ohřev â primární pěchování, tažení do čtverce, srážení hran a srážení hran â ohřev â druhotně citlivé hrubé a čtvercové tažení â ohřev, částečné prodlužování a řezání trysek â zápustkové kování pneumatik, tepelné zpracování a kontrola po kování.

Aby se narušil výkovek v únikové desce, jeden konec 36t ingotu byl nejprve slisován svěrkou Φ625 mm a poté zkosen ocasem ingotu. Pěchování je proces předcházející hluboké deformaci. Pěchování nejen zlepšilo kovací poměr výkovku, ale také zlepšilo rozložení napětí a deformace sochoru a mikrostrukturu ingotu. Podle příslušné literatury [46], když byl okamžitý poměr výšky k průměru v procesu pěchování asi 1,0, začal se stav napjatosti výkovku měnit z tahového napětí na tlakové. Podle potřeby hlubokého tažení by měla být citlivost asi 50% a poměr výšky k průměru po pěchování musí být mezi 0,5 a 0,6. Proto při pěchování původního ingotu hřídele mlecího válečku je výška H1 po pěchování regulována tak, aby byla asi 1070 mm, a průměrný průměr je regulován tak, aby byl asi Φ1=2050 mm.

Vzhledem k výhodám WHF se při tažení používá metoda kování WHF a během tažení by měl být malý poměr kování 2,0. Ve skutečném procesu kování dílů, aby se dosáhlo tvaru polotovaru kování a rovnoměrné deformace v procesu tažení bloku, je rychlost kování tažení řízena na přibližně 2,3.

Základní proces kování hřídele brousícího válce: rafinace a odlévání ingotů â lisovna dodávky horké vody â ohřev â lisovací čelist, srážení hran a ocas ingotu â ohřev â primární pěchování, tažení do čtverce, srážení hran a srážení hran â ohřev â druhotně citlivé hrubé a čtvercové tažení â ohřev, částečné prodlužování a řezání trysek â zápustkové kování pneumatik, tepelné zpracování a kontrola po kování.

Aby se narušil výkovek v únikové desce, jeden konec 36t ingotu byl nejprve slisován svěrkou Φ625 mm a poté zkosen ocasem ingotu. Pěchování je proces předcházející hluboké deformaci. Pěchování nejen zlepšilo kovací poměr výkovku, ale také zlepšilo rozložení napětí a deformace sochoru a mikrostrukturu ingotu. Podle příslušné literatury [46], když byl okamžitý poměr výšky k průměru v procesu pěchování asi 1,0, začal se stav napjatosti výkovku měnit z tahového napětí na tlakové. Podle potřeby hlubokého tažení by měla být citlivost asi 50% a poměr výšky k průměru po pěchování musí být mezi 0,5 a 0,6. Proto při pěchování původního ingotu hřídele mlecího válečku je výška H1 po pěchování regulována tak, aby byla asi 1070 mm, a průměrný průměr je regulován tak, aby byl asi Φ1=2050 mm.

Vzhledem k výhodám WHF se při tažení používá metoda kování WHF a během tažení by měl být malý poměr kování 2,0. Ve skutečném procesu kování dílů, aby se dosáhlo tvaru polotovaru kování a rovnoměrné deformace v procesu tažení bloku, je rychlost kování tažení řízena na přibližně 2,3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy