Metoda zkoušení tvrdosti výkovků

Metoda zkoušení tvrdosti výkovků

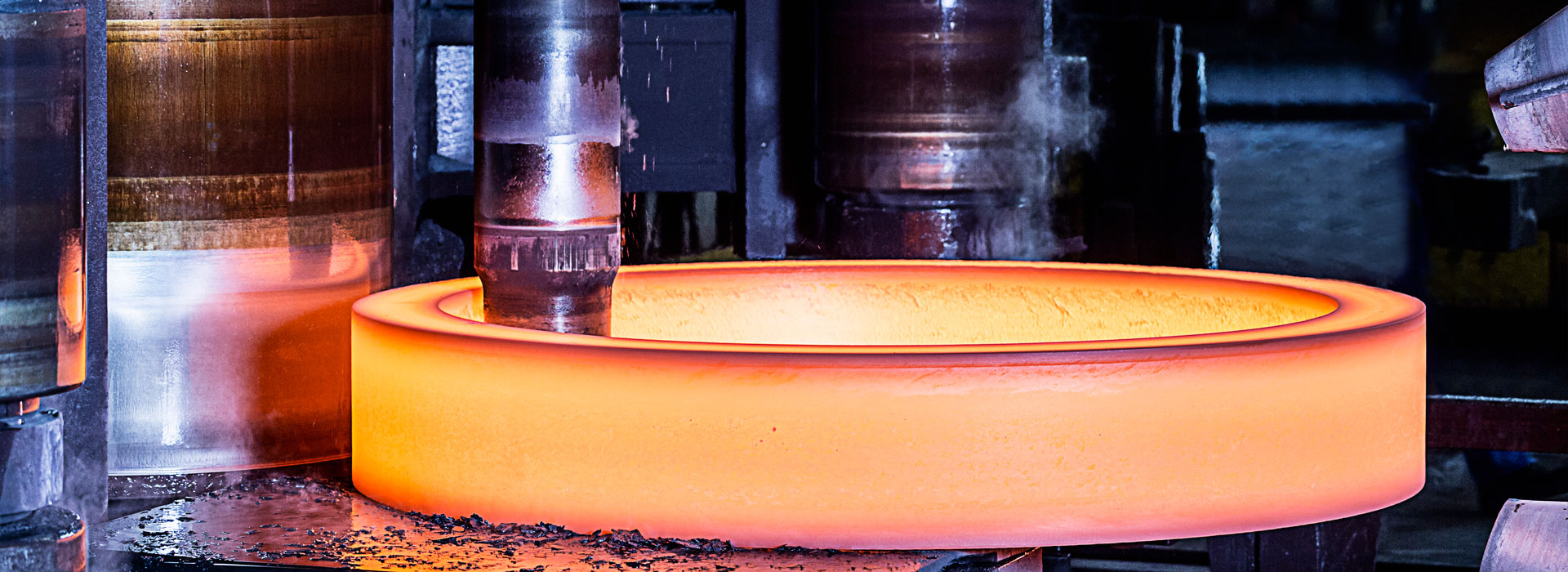

Aby se odstranilo zpracovatelské napětí, upravte organizaci, zjemněte zrno, pro následné řezání připravit dobré podmínky, po zpracování kování provést vhodné tepelné zpracování, metody tepelného zpracování včetně žíhání, normalizace, normalizace a temperování, kalení a temperování . Aby byla zajištěna účinnost tepelného zpracování, většina hodnot tvrdosti obrobku je specifikována v určitém rozsahu tvrdosti a několik je specifikováno pod určitou hodnotou tvrdosti. Tvrdoměr podle Brinella se používá ve většině metod zkoušení tvrdosti, zatímco tvrdoměr Rockwell se používá v několika málo. Jednotlivé velké obrobky lze použít v tvrdoměru Shawwell nebo Richterově tvrdoměru.

Jak všichni víme, zkouška tvrdostivýkovkypoužívá především tvrdoměr podle Brinella, standardní nebo uživatelské požadavky na kreslení jsou také většinou hodnoty tvrdosti podle Brinella, různé druhy výkovků je nutné testovat kus po kuse, každý obrobek také vyžaduje detekci více bodů.

U malých výkovků lze testovat přímo na stolním tvrdoměru podle Brinella. Velké a středně velké výkovky nelze přesunout k testování do stolního počítače. Existují dva druhy metod testování tvrdosti, jednou je použití přenosného tvrdoměru podle Brinella, druhým je použití jiného přenosného tvrdoměru, který se měří a poté převádí na hodnotu tvrdosti podle Brinella.

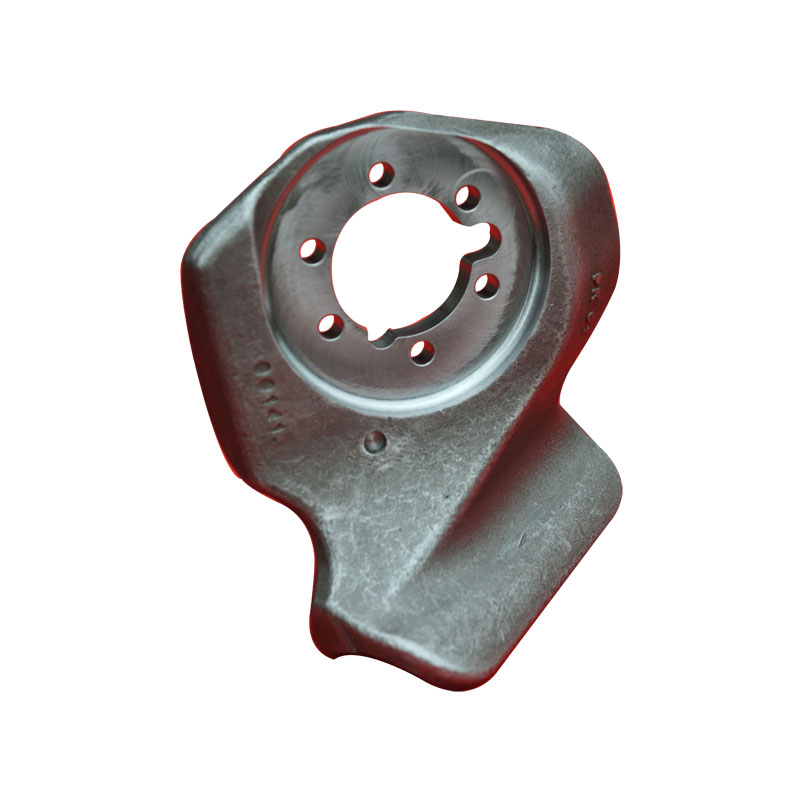

Výkovky jsou obecně jen polotovary mechanických dílů. Po výrobě výkovků jsou odesílány do mechanických zpracovatelských závodů k řezání. Po řezání by mělo být provedeno tepelné zpracování. Metody tepelného zpracování zahrnují normalizaci, kalení - temperování, nauhličování, nitridování, lokální vysokofrekvenční kalení atd. Některé z obrobků po tepelném zpracování lze použít jako mechanické díly přímo a některé je třeba brousit a další konečné zpracování a poté použít jako mechanické části.

Mechanické díly zpracované z polotovaru výkovků mají ve srovnání s mechanickými díly zpracovanými jinými metodami (jako je vytlačování, válcování, lití atd.) vynikající výsledné vlastnosti. Tyto obrobky by měly mít dobrou houževnatost, ale také dosahovat stanovené tvrdosti s tím, že obrobek má při použití podmínek mít pevnost, opotřebení, tvrdost povrchu nebo místní tvrdost a další vlastnosti. Proto po tepelném zpracování obrobku k provedení přesného testování tvrdosti by měl být tvrdoměr použit jako tvrdoměr Rockwell. Stolní tvrdoměr Rockwell lze použít, když je obrobek malý. Přenosný tvrdoměr Rockwell by se měl používat, když je obrobek velký, těžký nebo dlouhý. Pokud přenosný tvrdoměr Rockwell není k dispozici nebo přesnost měření tvrdosti není vysoká, použijte tvrdoměr Shaw, tvrdoměr Richter nebo kladivový tvrdoměr podle Brinella.

Aby se odstranilo zpracovatelské napětí, upravte organizaci, zjemněte zrno, pro následné řezání připravit dobré podmínky, po zpracování kování provést vhodné tepelné zpracování, metody tepelného zpracování včetně žíhání, normalizace, normalizace a temperování, kalení a temperování . Aby byla zajištěna účinnost tepelného zpracování, většina hodnot tvrdosti obrobku je specifikována v určitém rozsahu tvrdosti a několik je specifikováno pod určitou hodnotou tvrdosti. Tvrdoměr podle Brinella se používá ve většině metod zkoušení tvrdosti, zatímco tvrdoměr Rockwell se používá v několika málo. Jednotlivé velké obrobky lze použít v tvrdoměru Shawwell nebo Richterově tvrdoměru.

Jak všichni víme, zkouška tvrdostivýkovkypoužívá především tvrdoměr podle Brinella, standardní nebo uživatelské požadavky na kreslení jsou také většinou hodnoty tvrdosti podle Brinella, různé druhy výkovků je nutné testovat kus po kuse, každý obrobek také vyžaduje detekci více bodů.

U malých výkovků lze testovat přímo na stolním tvrdoměru podle Brinella. Velké a středně velké výkovky nelze přesunout k testování do stolního počítače. Existují dva druhy metod testování tvrdosti, jednou je použití přenosného tvrdoměru podle Brinella, druhým je použití jiného přenosného tvrdoměru, který se měří a poté převádí na hodnotu tvrdosti podle Brinella.

Výkovky jsou obecně jen polotovary mechanických dílů. Po výrobě výkovků jsou odesílány do mechanických zpracovatelských závodů k řezání. Po řezání by mělo být provedeno tepelné zpracování. Metody tepelného zpracování zahrnují normalizaci, kalení - temperování, nauhličování, nitridování, lokální vysokofrekvenční kalení atd. Některé z obrobků po tepelném zpracování lze použít jako mechanické díly přímo a některé je třeba brousit a další konečné zpracování a poté použít jako mechanické části.

Mechanické díly zpracované z polotovaru výkovků mají ve srovnání s mechanickými díly zpracovanými jinými metodami (jako je vytlačování, válcování, lití atd.) vynikající výsledné vlastnosti. Tyto obrobky by měly mít dobrou houževnatost, ale také dosahovat stanovené tvrdosti s tím, že obrobek má při použití podmínek mít pevnost, opotřebení, tvrdost povrchu nebo místní tvrdost a další vlastnosti. Proto po tepelném zpracování obrobku k provedení přesného testování tvrdosti by měl být tvrdoměr použit jako tvrdoměr Rockwell. Stolní tvrdoměr Rockwell lze použít, když je obrobek malý. Přenosný tvrdoměr Rockwell by se měl používat, když je obrobek velký, těžký nebo dlouhý. Pokud přenosný tvrdoměr Rockwell není k dispozici nebo přesnost měření tvrdosti není vysoká, použijte tvrdoměr Shaw, tvrdoměr Richter nebo kladivový tvrdoměr podle Brinella.

Odeslat dotaz

X

Používáme cookies, abychom vám nabídli lepší zážitek z prohlížení, analyzovali návštěvnost webu a přizpůsobili obsah. Používáním tohoto webu souhlasíte s naším používáním souborů cookie.

Zásady ochrany osobních údajů