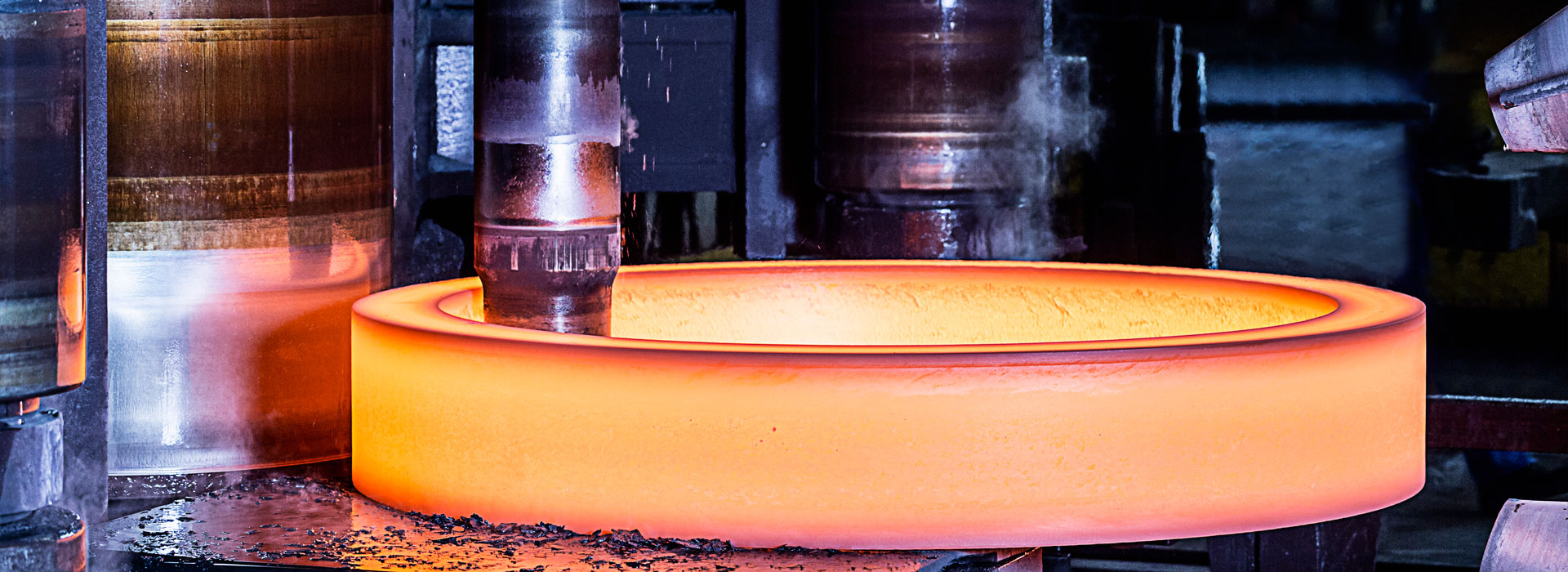

Kovací materiál

2023-04-21

Kovánímateriály jsou především uhlíková ocel a legovaná ocel různých složek, dále hliník, hořčík, měď, titan a jejich slitiny. Materiály v původním stavu jsou tyče, ingoty, kovový prášek a tekutý kov. Poměr plochy průřezu kovu před deformací k ploše průřezu po deformaci se nazývá kovací poměr. Správný výběr kovacího poměru, přiměřená teplota ohřevu a doba držení, přiměřená počáteční teplota kování a konečná teplota kování, přiměřené množství deformace a rychlost deformace mají velký vliv na zlepšení kvality produktu a snížení nákladů.

Obecně platí, že malé a středně velké výkovky používají jako polotovar kruhový nebo čtvercový tyčový materiál. Struktura zrna a mechanické vlastnosti tyče jsou jednotné a dobré, tvar a velikost jsou přesné a kvalita povrchu je dobrá, což je vhodné pro hromadnou výrobu. Pokud jsou teplota ohřevu a podmínky deformace rozumně řízeny, lze výkovek s dobrým výkonem vyrábět bez velké deformace výkovku. Ingot se používá pouze pro velké výkovky. Ingot je litá struktura s velkým sloupcovým krystalem a volným středem. Proto musí být sloupcový krystal rozbit na jemná zrna prostřednictvím velké plastické deformace a volného zhutnění, aby se získala vynikající kovová struktura a mechanické vlastnosti.

Práškové kování lze vyrobit lisováním a vypalováním předlisku práškové metalurgie v horkém stavu zápustkovým kováním bez ostří. Kovací prášek se blíží hustotě běžných dílů zápustkového kování, má dobré mechanické vlastnosti a vysokou přesnost, může snížit následné řezání. Práškové výkovky mají jednotnou vnitřní strukturu a žádnou segregaci, kterou lze použít k výrobě malých ozubených kol a jiných obrobků. Ale cena prášku je mnohem vyšší než cena běžné tyčinky a jeho použití ve výrobě je omezené. Působením statického tlaku na tekutý kov nalévaný do vývrtu zápustky tuhne, krystalizuje, teče, deformuje se a vytváří se působením tlaku, lze získat díly zápustkového výkovku požadovaného tvaru a výkonu. Zápustkové kování z tekutého kovu je metoda tváření mezi tlakovým litím a zápustkovým kováním. Je zvláště vhodný pro složité tenkostěnné díly, které se obtížně tvarují běžným zápustkovým kováním.

Kromě obvyklých materiálů pro kování, jako je uhlíková ocel a legovaná ocel různých součástí, dále hliník, hořčík, měď, titan a další slitiny, je deformační slitina železné superslitiny, niklové superslitiny a kobaltové superslitiny doplněna také kováním nebo válcování. Avšak vzhledem k relativně úzké plastické zóně těchto slitin bude obtížnost kování relativně velká. Teplota ohřevu různých materiálů, teplota otevřeného kování a konečná teplota kování mají přísné požadavky.

Průběh procesu

Různé způsoby kování mají různé procesy, mezi nimiž je proces kování za tepla nejdelší, obecná sekvence je: kování stříhání; Zahřívání výkovku; Polotovar pro přípravu kování na kování; Zápustkové kování tváření; Řezná hrana; Děrování; Opravit; Průběžná kontrola, kontrola velikosti výkovků a povrchových vad; Tepelné zpracování výkovků pro eliminaci kovacího napětí a zlepšení výkonu při řezání kovů; Čištění, hlavně k odstranění povrchové oxidové kůže; Opravit; Kontrola, obecné výkovky procházející kontrolou vzhledu a tvrdosti, důležité výkovky po analýze chemického složení, mechanických vlastností, zbytkového napětí a dalších zkoušek a nedestruktivních zkoušek.

Funkce kování

Ve srovnání s odlitky lze zlepšit strukturu a mechanické vlastnosti kovu po kování. V důsledku deformace kovu a rekrystalizace se původní hrubé dendrity a sloupcová zrna přeměňují na rovnoosá rekrystalizovaná zrna s jemnějšími zrny a jednotnými velikostmi. Původní segregace, pórovitost, pórovitost a inkluze strusky v ingotu jsou zhutněny a svařeny a struktura se stává pevnější, což zlepšuje plastické a mechanické vlastnosti kovu. Mechanické vlastnosti odlitků jsou nižší než u výkovků ze stejného materiálu. Kromě toho může zpracování kování zajistit kontinuitu tkáně kovových vláken, takže vláknitá tkáň výkovku a tvar výkovku zůstávají konzistentní, linie toku kovu je kompletní, může zajistit, že díly mají dobré mechanické vlastnosti a dlouhou životnost. životnost při použití přesného kování, vytlačování za studena, vytlačování za tepla a dalších procesů vyrobených výkovků, jsou nesrovnatelné s odléváním výkovku je na kov vyvíjen tlak, Předmět tvarovaný plastickou deformací do požadovaného tvaru nebo vhodné lisovací síly. Této síly je typicky dosaženo použitím kladiva nebo tlaku. Proces odlévání vytváří jemnou zrnitou strukturu a zlepšuje fyzikální vlastnosti kovu. Při reálném použití dílů může správný návrh zajistit proudění částic ve směru hlavního tlaku. Odlitky jsou předměty tvořící kov získané různými způsoby odlévání, to znamená, že roztavený tekutý kov je vstřikován do předem připravené licí formy litím, lisováním, odsáváním nebo jinými způsoby odlévání a po ochlazení kapáním pískem se čistí a následné zpracování , získají se předměty s určitým tvarem, velikostí a výkonem.

jedná se o přesné výkovky vyráběné společností tongxin forging company