Jaké jsou použití topného zařízení kovacího lisu pro kování výkovků s pahýlem trubky?

2024-10-30

Jaké jsou použití topného zařízení kovacího lisu pro kování výkovků s pahýlem trubky?

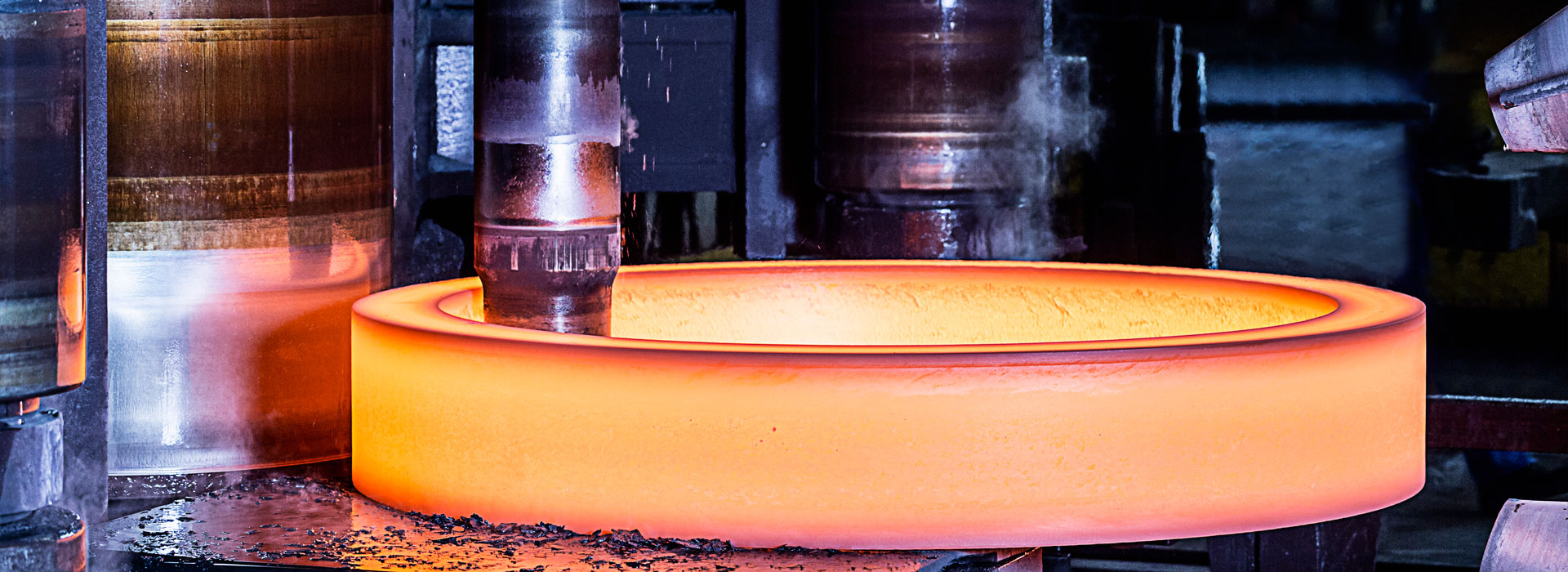

Kovací topné zařízení je důležitým zařízením vkovánívýroba. Kvalita ohřevu má velký vliv na splnění požadavků procesu kování, zlepšení kvality výkovků, snížení výrobních nákladů na kování, racionální využití energie, ochranu životního prostředí, zlepšení pracovních podmínek a realizaci civilizované výroby. Například: méně a žádná technologie oxidačního ohřevu neprojde je důležitým důvodem pro vývoj přesného kování; Velké výkovky často ovlivňují výrobu kvůli nízké kvalitě ohřevu; Některé továrny se díky technologii zpětného vytápění staly slabým článkem rozvoje výroby celého závodu; Některé továrny kvůli žádnému vědeckému topnému systému sice nedosahují povrchové přesnosti výroby výkovků, ale vnitřní metalografická organizace nesplňuje technické normy, některé továrny kvůli zpětnému ohřevu zařízení a plýtvání velkým množstvím paliva a vážným znečištěním životního prostředí. Proto s pokrokem vědy a techniky a rozvojem procesu kování, s naléhavými požadavky na úsporu energie a ochranu životního prostředí je stále naléhavější rychle zlepšit úroveň kovacích topných zařízení.

Ohřev kování má zvýšit teplotu kovu, zvýšit plasticitu kovu, snížit odolnost proti deformaci, dosáhnout účelu, aby se kov snadno kovával, a může výrazně snížit spotřebu energie na zpracování kování. Zahřívání kovu na určitou teplotu může také eliminovat vnitřní pnutí kovu, změnit vnitřní organizaci kovu a zlepšit kvalitu výkovku pahýlu trubky. Proto je ohřev kování důležitou součástí výroby kování.

Práškové kování je proces, který kombinuje práškovou metalurgii a přesné zápustkové kování, aby plně využil výhody obou. Dokáže vyrábět vysoce kvalitní, vysoce přesné a složité tvarové konstrukční díly ve velkém množství s nízkými náklady a vysokou efektivitou výroby. Procesu práškového kování věnovaly pozornost téměř všechny průmyslové země. Práškové kování podle klasifikace procesu lze obvykle rozdělit na práškové kování, slinovací kování, kování slinování a práškové kování za studena.

Vývoj technologie kování prášku je velmi rychlý a stále se objevují nové procesní metody. Jako je metoda volného kování, metoda kování pelet, metoda kování rozprašováním, metoda kování bez práškového pláště, metoda izotermického kování prášku, práškové superplastické kování a tak dále. Kromě toho jsou způsoby vytváření prášku: izostatické lisování prášku za horka, vytlačování za horka, válcování prášku, spřádání prášku, kontinuální vytlačování prášku, válcování prášku, vstřikování prášku, vytváření práškových výbušnin a tak dále.

Návrh předtvarovaného sochoru vychází z požadavků na hmotnost, hustotu, tvar a velikost výkovku, návrh hustoty, tvaru a velikosti předtvarovaného sochoru. Nejzákladnějším principem je, že to přispívá ke kompaktní a plné zápustce předtvarovaného polotovaru během kování a předtvarovaný polotovar by měl mít velký příčný plastický tok, pokud je to možné, před plnou zápustkou. Velikost plastické deformace před vyplněním dutiny formy však nemůže být větší než mezní hodnota plasticity povolená pro předtvarovaný sochor. Kromě toho je třeba vzít v úvahu, že když je předtvarovaný polotovar vyplněn dutinou formy, stav napětí každé části by měl být pokud možno ve stavu třícestného napětí v tlaku, aby se zabránilo nebo snížil stav napětí v tahu.

Hustota je základním parametrem předtvarovaného sochoru. Podle hustoty předtvarovaného sochoru a kvality výkovku se získá objem předtvarovaného sochoru a poté se určí výška a radiální velikost předtvarovaného sochoru podle poměru výšky k průměru předtvarovaného sochoru. To se používá jako základ pro návrh velikosti matrice.

Konečná hustota práškových výkovků je určena hlavně deformací výkovku a obecně má malý vztah k hustotě předtvarovaného polotovaru. Při výběru hustoty předtvarovaných sochorů se uvažuje především o tom, že předtvarovaný sochor by měl mít dostatečnou pevnost, aby se zajistilo, že nedojde k poškození procesu přenosu mezi výrobními procesy a že tvar bude úplný. Z tohoto důvodu je hustota předtvarovaného polotovaru po lisování za studena asi 80 % teoretické hustoty.