Jaké jsou konstrukční rysy výkresů kování?

Výroba kováníkromě toho, že musí zajistit, aby výkovky měly požadovaný tvar a velikost, musí také splňovat výkonnostní požadavky výkovků v procesu použití navrženého, z čehož zejména: index pevnosti, index plasticity, rázová houževnatost, únavová pevnost, lom ChuDu a odolnost proti korozi při namáhání atd., pro práci dílů s vysokou teplotou a vlastnosti v tahu za vysokých teplot, okamžitý a trvanlivý výkon a výkon při tepelné únavě atd.

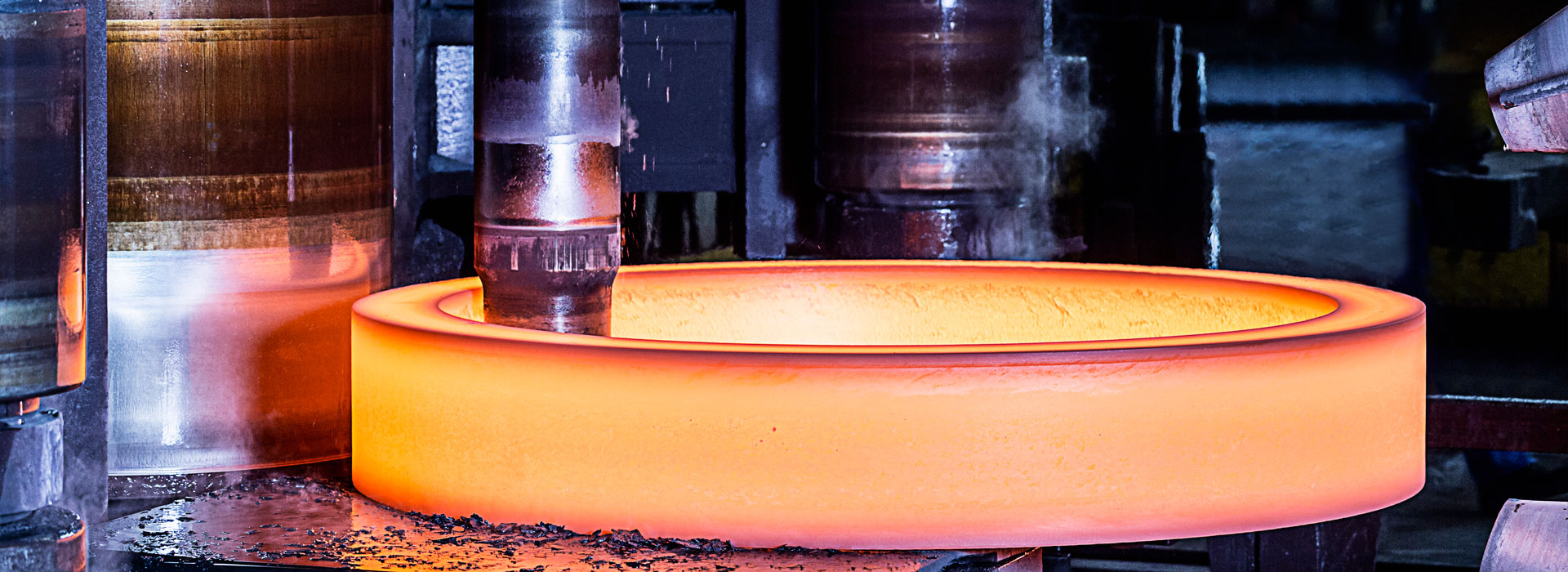

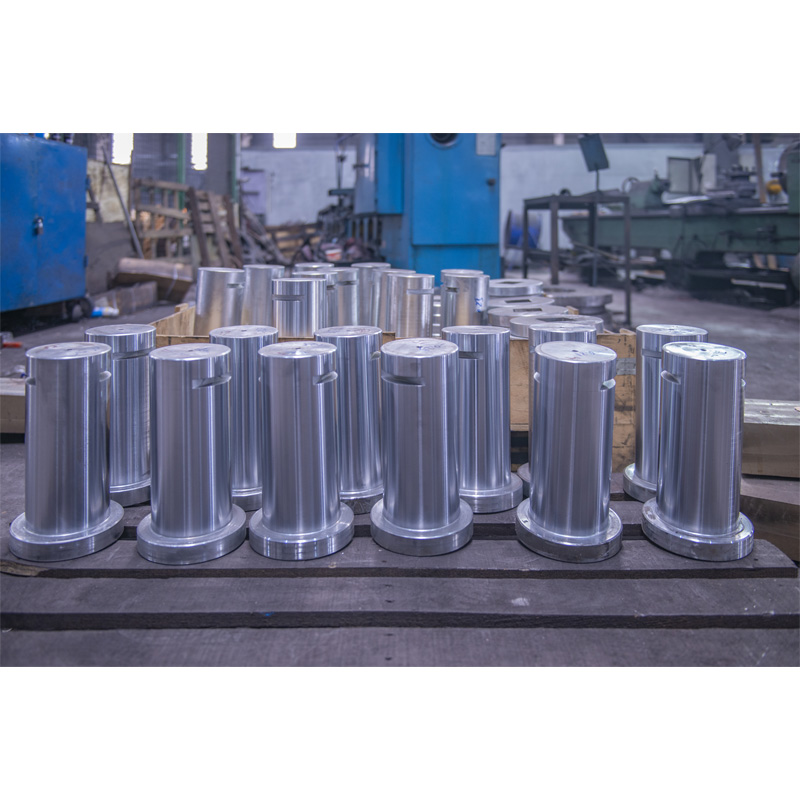

Suroviny používané při kování jsou ingoty, válcované, protlačované a kované sochory. Válcované, protlačované a kované sochory jsou polotovary vytvořené válcováním, protlačováním a kováním. Při výrobě kování lze zlepšit organizaci a výkonnost surovin přijetím přiměřené technologie a technologických parametrů v následujících aspektech; Sloupovitý krystal je rozbit, aby se zlepšila makroskopická segregace, a litá struktura se změní na kovanou strukturu. Vnitřní póry jsou svařeny pro zlepšení hustoty materiálu za vhodných teplotních a napěťových podmínek. Ingot je kován tak, aby vytvořil vláknitou strukturu, a výkovky získávají přiměřené rozložení směru vláken válcováním, vytlačováním a zápustkovým kováním.

Kontrolujte velikost zrna a jednotnost; Zlepšení distribuce druhé fáze (např. legovaný karbid v lestenitické oceli); Přimět tkáň k deformačnímu zpevnění nebo deformaci - zpevnění fázovou transformací. Díky vylepšení výše uvedené struktury se také zlepšila plasticita, rázová houževnatost, únavová pevnost a trvanlivost výkovků a pak se přes poslední horkou patu dílů mohou dostat díly požadované tvrdostí, pevností a plasticitou výkovků. dobrý komplexní výkon.

Pokud je však kvalita surovin špatná nebo proces kování není přiměřený, mohou se vyskytnout vady kování, včetně povrchových vad, vnitřních vad nebo výkonnostních vad.

Konstrukční proces a princip konstrukce výkresu výkovku jsou stejné jako u zápustkového kování, ale technologické parametry a konkrétní pracovní kroky by měly být řešeny přiměřeně podle vlastností kovacího lisu.

Charakteristika volby upichovací polohy: u některých výkovků již není dělicí plocha na podélném řezu výkovku jako u zápustkového výkovku, ale na jeho maximálním průřezu. Tento rozchod má mnoho výhod.

Zkrátí se délka dělicí obrysové linie, zjednoduší se tvar, zmenší se objem hrubé hrany, ušetří se polotovar, materiál matrice a čas obrábění. Vyřezávací matrice se stává jednodušší a snáze se vyrábí. Když je zápustkové kování nastaveno, může být vykována dutina hlubokého otvoru, kterou je obtížné vykovat na kladivu. Způsob tváření výkovků se mění v procesu přímého zápustkového kování. Místo tažení a válcování lze použít vytlačování a hrubování bloků.

U tvarově složitých výkovků je způsob dělení zápustkou stejný jako u zápustkového výkovku a maximální podélný profil je stále dělený.

Přípustnost a tolerance: Obecně řečeno, přídavek zápustkového kování na klikovém lisu je o 30%-50% menší než přídavek na kladivu a tolerance je odpovídajícím způsobem snížena, obvykle v rozmezí 0,2-0,5 mm. Při použití vytlačovací deformace může být radiální přídavek tyče menší, obecně pouze 0,2-0,8 mm.

Suroviny používané při kování jsou ingoty, válcované, protlačované a kované sochory. Válcované, protlačované a kované sochory jsou polotovary vytvořené válcováním, protlačováním a kováním. Při výrobě kování lze zlepšit organizaci a výkonnost surovin přijetím přiměřené technologie a technologických parametrů v následujících aspektech; Sloupovitý krystal je rozbit, aby se zlepšila makroskopická segregace, a litá struktura se změní na kovanou strukturu. Vnitřní póry jsou svařeny pro zlepšení hustoty materiálu za vhodných teplotních a napěťových podmínek. Ingot je kován tak, aby vytvořil vláknitou strukturu, a výkovky získávají přiměřené rozložení směru vláken válcováním, vytlačováním a zápustkovým kováním.

Kontrolujte velikost zrna a jednotnost; Zlepšení distribuce druhé fáze (např. legovaný karbid v lestenitické oceli); Přimět tkáň k deformačnímu zpevnění nebo deformaci - zpevnění fázovou transformací. Díky vylepšení výše uvedené struktury se také zlepšila plasticita, rázová houževnatost, únavová pevnost a trvanlivost výkovků a pak se přes poslední horkou patu dílů mohou dostat díly požadované tvrdostí, pevností a plasticitou výkovků. dobrý komplexní výkon.

Pokud je však kvalita surovin špatná nebo proces kování není přiměřený, mohou se vyskytnout vady kování, včetně povrchových vad, vnitřních vad nebo výkonnostních vad.

Konstrukční proces a princip konstrukce výkresu výkovku jsou stejné jako u zápustkového kování, ale technologické parametry a konkrétní pracovní kroky by měly být řešeny přiměřeně podle vlastností kovacího lisu.

Charakteristika volby upichovací polohy: u některých výkovků již není dělicí plocha na podélném řezu výkovku jako u zápustkového výkovku, ale na jeho maximálním průřezu. Tento rozchod má mnoho výhod.

Zkrátí se délka dělicí obrysové linie, zjednoduší se tvar, zmenší se objem hrubé hrany, ušetří se polotovar, materiál matrice a čas obrábění. Vyřezávací matrice se stává jednodušší a snáze se vyrábí. Když je zápustkové kování nastaveno, může být vykována dutina hlubokého otvoru, kterou je obtížné vykovat na kladivu. Způsob tváření výkovků se mění v procesu přímého zápustkového kování. Místo tažení a válcování lze použít vytlačování a hrubování bloků.

U tvarově složitých výkovků je způsob dělení zápustkou stejný jako u zápustkového výkovku a maximální podélný profil je stále dělený.

Přípustnost a tolerance: Obecně řečeno, přídavek zápustkového kování na klikovém lisu je o 30%-50% menší než přídavek na kladivu a tolerance je odpovídajícím způsobem snížena, obvykle v rozmezí 0,2-0,5 mm. Při použití vytlačovací deformace může být radiální přídavek tyče menší, obecně pouze 0,2-0,8 mm.

Sklon zápustkového kování, poloměr zaoblení a děrování kůží: Sklon zápustkového kování je stejný jako u bucharu, když se nepoužívá zdvihací tyč. Při použití zdvihací tyče lze výrazně snížit sklon zápustkového kování. Vzhledem k malé setrvačnosti a nízké kapacitě kovové výplňové drážky by měl být poloměr zaobleného rohu větší než u zápustkového kování na kladivu. Způsob určování poloměru zaoblení a děrování a pravidla tažení výkovků mohou odkazovat na zpracování zápustkových výkovků.

Odeslat dotaz

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy