Způsobuje proces kování problémy s kvalitou výkovků?

2022-11-04

Výkovkyproblémy s kvalitou jsou způsobeny mnoha důvody, prostřednictvím makro a mikroanalýzy výkovků někdy také proveďte simulační test, abyste zjistili, zda je příčinou problémů s kvalitou samotný proces kování nebo jiné ovlivňující faktory (jako jsou suroviny , tepelné zpracování, stůl a úprava nebo chyba samotného testu atd.); Pouze po pečlivém výzkumu a analýze lze vyvodit závěry, zda proces kování není rozumný a nedokonalý nebo zda procesní disciplína není přísná a proces není prováděn vážně. Co je známo o procesu kování?

1. Pěchování: Pěchování je operační proces kování původního sochoru v axiálním směru za účelem snížení jeho výšky a zvětšení jeho průřezu. Tento proces se často používá pro kování polotovarů ozubených kol a jejich kotoučových výkovků. Pěchování lze rozdělit na dva druhy: celkové pěchování a částečné kování.

Aby se zabránilo podélnému ohýbání, když je sloupek tlustý, neměl by poměr výšky k průměru válcového sochoru překročit 2,5-3 a čelní čelo sochoru by mělo být ploché a kolmé k ose před pěchováním. Při pěchování se sochor neustále otáčí kolem osy a v případě ohnutí je nutné sochor okamžitě opravit.

2. Délka tažení: Délka tažení je proces kování, který zvětšuje délku polotovaru a zmenšuje průřez. Obvykle se používá k výrobě polotovarů hřídelových dílů, jako je vřeteno a ojnice soustruhu.

Velikost lisování každého úderu kladiva by měla být menší než přípustná hodnota plasticity sochoru a vyvarovat se přehýbání, takže poměr šířky k výšce výkovku po každém stlačení by měl být menší než 2-2,5. b/h

3. Děrování: Proces kování děrováním skrz otvory nebo průchozí otvory na polotovaru pomocí razníku.

4. Ohýbání: proces kování pro ohýbání sochoru do určitého úhlu nebo tvaru.

5. Torze: proces kování, při kterém se jedna část polotovaru otáčí pod určitým úhlem vzhledem k druhé části.

6. Řezání: kovací proces dělení předvalku nebo vyřezávání materiálové hlavy.

Pohyb zápustky kovacího zařízení není v souladu se stupněm volnosti. Podle charakteristik omezení deformace spodní úvratě lze kovací zařízení rozdělit do následujících čtyř forem:

1, mez kovací síly forma: tlak oleje přímo řídit jezdec lis na olej.

2. Režim kvazi omezení zdvihu: hydraulický pohon klikový mechanismus ojnice hydraulický lis.

3, režim omezení zdvihu: kliky, ojnice a klínový mechanismus pro pohon posuvného mechanického lisu.

4, režim omezení energie: použití spirálového mechanismu spirály a třecího lisu.

Pro dosažení vysoké přesnosti je třeba věnovat pozornost tomu, aby se zabránilo přetížení ve spodní úvrati, kontrole rychlosti a poloze formy. Protože to bude mít vliv na toleranci kování, tvarovou přesnost a životnost kovací zápustky. Kromě toho je pro zachování přesnosti třeba věnovat pozornost také seřízení vůle vodicí lišty kluzného vedení, zajištění tuhosti, seřízení spodní úvratě a použití pomocného převodového zařízení a dalších opatření.

Problémy s kvalitou výkovků jsou způsobeny mnoha důvody, prostřednictvím makro a mikroanalýzy výkovků se někdy provádí také simulační test, aby se zjistilo, zda je příčinou problémů s kvalitou samotný proces kování nebo jiné ovlivňující faktory (např. materiály, tepelné zpracování, stůl a úprava nebo chyba samotné zkoušky atd.); Pouze po pečlivém výzkumu a analýze lze vyvodit závěry, zda proces kování není rozumný a nedokonalý nebo zda procesní disciplína není přísná a proces není prováděn vážně.

Vzhledem k tomu, že problémy s kvalitou kování zahrnují kvalitu vzhledu a problémy s vnitřní kvalitou a různé problémy mohou spolu souviset, zaměření analýzy by mělo být komplexní, aby se zvážily vady kování a mechanické vlastnosti spojení, vzájemný vliv samotné vady kování.

1. Pěchování: Pěchování je operační proces kování původního sochoru v axiálním směru za účelem snížení jeho výšky a zvětšení jeho průřezu. Tento proces se často používá pro kování polotovarů ozubených kol a jejich kotoučových výkovků. Pěchování lze rozdělit na dva druhy: celkové pěchování a částečné kování.

Aby se zabránilo podélnému ohýbání, když je sloupek tlustý, neměl by poměr výšky k průměru válcového sochoru překročit 2,5-3 a čelní čelo sochoru by mělo být ploché a kolmé k ose před pěchováním. Při pěchování se sochor neustále otáčí kolem osy a v případě ohnutí je nutné sochor okamžitě opravit.

2. Délka tažení: Délka tažení je proces kování, který zvětšuje délku polotovaru a zmenšuje průřez. Obvykle se používá k výrobě polotovarů hřídelových dílů, jako je vřeteno a ojnice soustruhu.

Velikost lisování každého úderu kladiva by měla být menší než přípustná hodnota plasticity sochoru a vyvarovat se přehýbání, takže poměr šířky k výšce výkovku po každém stlačení by měl být menší než 2-2,5. b/h

3. Děrování: Proces kování děrováním skrz otvory nebo průchozí otvory na polotovaru pomocí razníku.

4. Ohýbání: proces kování pro ohýbání sochoru do určitého úhlu nebo tvaru.

5. Torze: proces kování, při kterém se jedna část polotovaru otáčí pod určitým úhlem vzhledem k druhé části.

6. Řezání: kovací proces dělení předvalku nebo vyřezávání materiálové hlavy.

Pohyb zápustky kovacího zařízení není v souladu se stupněm volnosti. Podle charakteristik omezení deformace spodní úvratě lze kovací zařízení rozdělit do následujících čtyř forem:

1, mez kovací síly forma: tlak oleje přímo řídit jezdec lis na olej.

2. Režim kvazi omezení zdvihu: hydraulický pohon klikový mechanismus ojnice hydraulický lis.

3, režim omezení zdvihu: kliky, ojnice a klínový mechanismus pro pohon posuvného mechanického lisu.

4, režim omezení energie: použití spirálového mechanismu spirály a třecího lisu.

Pro dosažení vysoké přesnosti je třeba věnovat pozornost tomu, aby se zabránilo přetížení ve spodní úvrati, kontrole rychlosti a poloze formy. Protože to bude mít vliv na toleranci kování, tvarovou přesnost a životnost kovací zápustky. Kromě toho je pro zachování přesnosti třeba věnovat pozornost také seřízení vůle vodicí lišty kluzného vedení, zajištění tuhosti, seřízení spodní úvratě a použití pomocného převodového zařízení a dalších opatření.

Problémy s kvalitou výkovků jsou způsobeny mnoha důvody, prostřednictvím makro a mikroanalýzy výkovků se někdy provádí také simulační test, aby se zjistilo, zda je příčinou problémů s kvalitou samotný proces kování nebo jiné ovlivňující faktory (např. materiály, tepelné zpracování, stůl a úprava nebo chyba samotné zkoušky atd.); Pouze po pečlivém výzkumu a analýze lze vyvodit závěry, zda proces kování není rozumný a nedokonalý nebo zda procesní disciplína není přísná a proces není prováděn vážně.

Vzhledem k tomu, že problémy s kvalitou kování zahrnují kvalitu vzhledu a problémy s vnitřní kvalitou a různé problémy mohou spolu souviset, zaměření analýzy by mělo být komplexní, aby se zvážily vady kování a mechanické vlastnosti spojení, vzájemný vliv samotné vady kování.

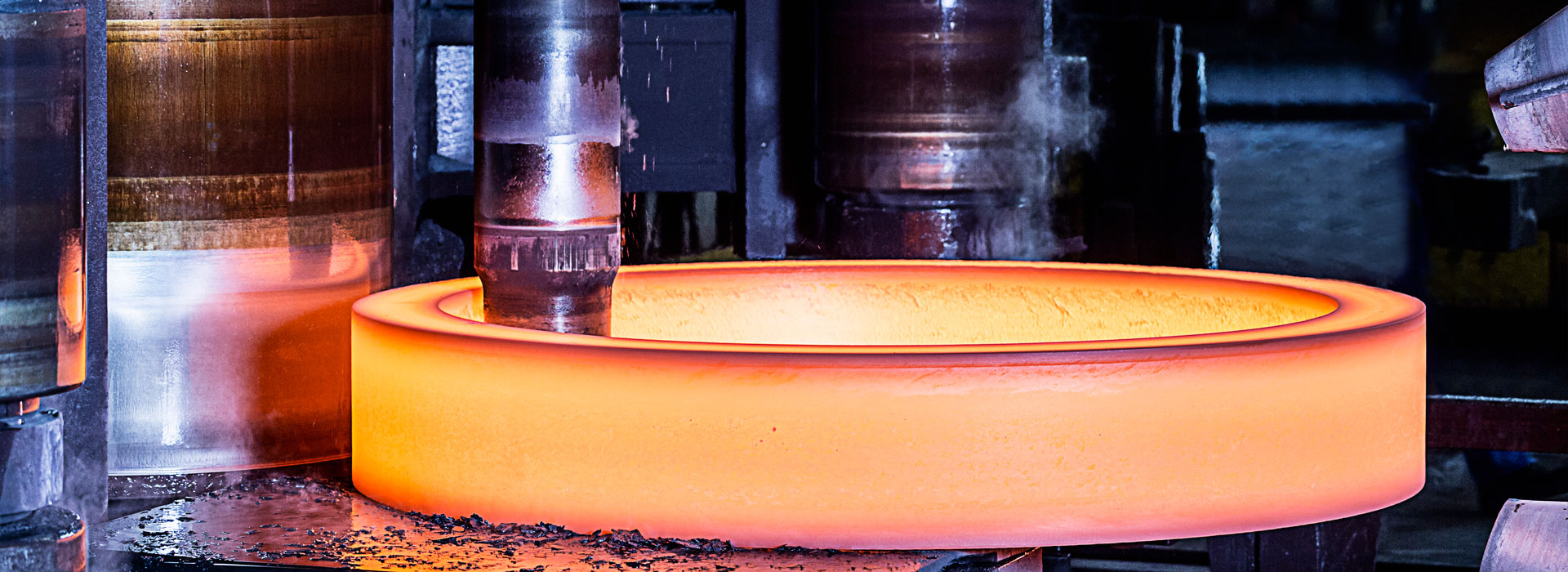

toto je kovací výrobní stroj společnosti tongxin na přesné kování:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy