Výzkum parametrů procesu kování speciálních tvarových dílů

2022-12-13

Výzkum parametrů procesu kování speciálních tvarových dílů

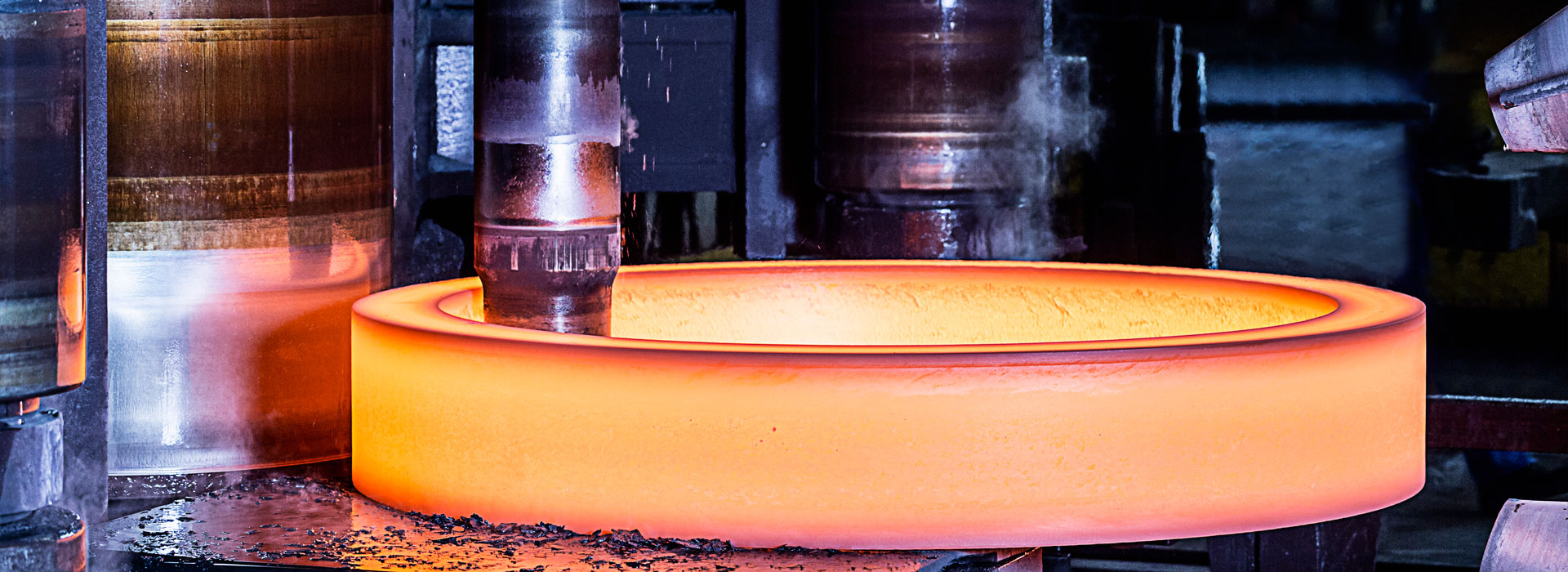

K tomu, aby výkovek speciálních tvarů měl dobrý tvar, je nejen potřeba mít dostatekkováníkapacitní kovací zařízení, ale také je třeba zvolit vhodný proces. Podle vztahu mezi mírou lisování, poměrem šířky kovadliny a množstvím vstupu do kovadliny bylo vytvořeno šest výtvarných plánů. V předsimulační úpravě, podle požadavků na změnu objemu, velikost obdélníkové příruby 1050 mmX1750 mmX750 mm, velikost krku je: Φ1000 mm × 680 mm model polotovaru, design formy, velikost dutiny je v souladu s výkovkem a poté rozdělte plastický model mřížky a generování pevných jednotek. Modelování forem: výroba vybraného zařízení pro hydraulický lis 8400T, návrh montáže trojrozměrného modelu a vlastní výroba montáže, vybraná ocel 42CrMo4, kování za tepla tváření mnoha faktorů, především napětí, rychlosti deformace a teploty deformace.

Vzhledem k tomu, že hmotnost a objem nepravidelných dílů vykovaných hřídelem brusného válce jsou velké a doba kování je relativně krátká, lze přiblížit, že teplota kování polotovaru zůstává v procesu zápustkového kování pneumatik nezměněna, tj. teplota na začátku kování je 1200. Předběžně je stanoveno, že počáteční teplota řezného bloku a vratné matrice je 500 ° C. Když se vysokoteplotní polotovar vloží do matrice, povrchová teplota matrice se zvýší. Proto je teplota poslední části výkovku předběžně stanovena na 550 °C a teplota únikové desky a dalších pomocných nástrojů je 300 °C.

Vzhledem k tomu, že použitým zařízením je hydraulický lis 8400T, je rychlost přítlaku nastavena na 22 mm/s dle parametrů a výkonu lisu. Protože celý proces je proces práce za tepla, doporučený koeficient tření systému je 0,3.

Vzhledem k tomu, že výška, která se má stlačit po dokončení polotovaru, je asi 300 mm, je celý proces kování ukončen nejprve kováním v řadě. Podle dokončení procesu tažení je výška polotovaru nad zápustkou asi 750 mm a lepší poměr šířky kovadliny v procesu kování je 0,67 ~ 0,77, takže lepší objem kovadliny je 750 (0,67 ~ 0,77)-( 502,5~577,5) mm. Ale ve skutečném výrobním procesu bude za normálních okolností poměr šířky kovadliny řízen v rozsahu 0,5~0,8, takže množství kovadliny je mezi 375~600mm. Za účelem nalezení nejlepšího postupu kování speciálních kovacích dílů je procesní plán upraven pomocí analýzy a porovnávání v procesu kontinuální simulace.

K tomu, aby výkovek speciálních tvarů měl dobrý tvar, je nejen potřeba mít dostatekkováníkapacitní kovací zařízení, ale také je třeba zvolit vhodný proces. Podle vztahu mezi mírou lisování, poměrem šířky kovadliny a množstvím vstupu do kovadliny bylo vytvořeno šest výtvarných plánů. V předsimulační úpravě, podle požadavků na změnu objemu, velikost obdélníkové příruby 1050 mmX1750 mmX750 mm, velikost krku je: Φ1000 mm × 680 mm model polotovaru, design formy, velikost dutiny je v souladu s výkovkem a poté rozdělte plastický model mřížky a generování pevných jednotek. Modelování forem: výroba vybraného zařízení pro hydraulický lis 8400T, návrh montáže trojrozměrného modelu a vlastní výroba montáže, vybraná ocel 42CrMo4, kování za tepla tváření mnoha faktorů, především napětí, rychlosti deformace a teploty deformace.

Vzhledem k tomu, že hmotnost a objem nepravidelných dílů vykovaných hřídelem brusného válce jsou velké a doba kování je relativně krátká, lze přiblížit, že teplota kování polotovaru zůstává v procesu zápustkového kování pneumatik nezměněna, tj. teplota na začátku kování je 1200. Předběžně je stanoveno, že počáteční teplota řezného bloku a vratné matrice je 500 ° C. Když se vysokoteplotní polotovar vloží do matrice, povrchová teplota matrice se zvýší. Proto je teplota poslední části výkovku předběžně stanovena na 550 °C a teplota únikové desky a dalších pomocných nástrojů je 300 °C.

Vzhledem k tomu, že použitým zařízením je hydraulický lis 8400T, je rychlost přítlaku nastavena na 22 mm/s dle parametrů a výkonu lisu. Protože celý proces je proces práce za tepla, doporučený koeficient tření systému je 0,3.

Vzhledem k tomu, že výška, která se má stlačit po dokončení polotovaru, je asi 300 mm, je celý proces kování ukončen nejprve kováním v řadě. Podle dokončení procesu tažení je výška polotovaru nad zápustkou asi 750 mm a lepší poměr šířky kovadliny v procesu kování je 0,67 ~ 0,77, takže lepší objem kovadliny je 750 (0,67 ~ 0,77)-( 502,5~577,5) mm. Ale ve skutečném výrobním procesu bude za normálních okolností poměr šířky kovadliny řízen v rozsahu 0,5~0,8, takže množství kovadliny je mezi 375~600mm. Za účelem nalezení nejlepšího postupu kování speciálních kovacích dílů je procesní plán upraven pomocí analýzy a porovnávání v procesu kontinuální simulace.

Předchozí:Jak udržet kvalitu výkovků?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy